오늘날 개질 플라스틱은 특히 자동차 및 가전 제품 분야에서 국민 생활에서 점점 더 중요한 역할을 하고 있습니다.

다양한 개질 플라스틱 기술과 관련하여 플라스틱 강화 기술은 재료의 인성이 제품 적용에 결정적인 역할을 하는 경우가 많기 때문에 학계와 산업계에서 연구하고 관심을 가져 왔습니다. 다음에서는 플라스틱 강화에 관한 몇 가지 궁금증에 답해드리겠습니다:

1. 플라스틱 강화 메커니즘 및 영향 요인

[1] 열풍 전단 밴드 이론

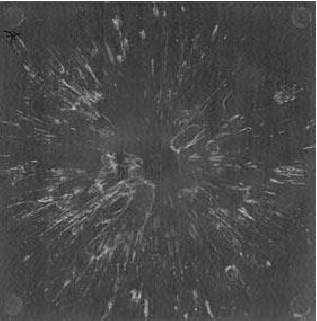

고무 강화 플라스틱의 블렌딩 시스템에서 고무 입자의 역할은 주로 두 가지 측면이 있습니다:

한편으로는 스트레스 집중의 중심으로서 많은 수의 광기와 전단을 유도합니다.

밴드를 매트릭스에 추가합니다;

반면에 광기의 발달을 제어하면 광기가 제때 종료될 수 있습니다.

파괴적인 균열로 발전합니다.

열풍이 끝날 때의 응력장은 전단 밴드를 유도하여 열풍을 종식시킬 수 있습니다. 또한 다음을 방지합니다.

전단 영역으로 확장될 때 크레이지가 발생합니다. 재료가 스트레스를 받는 경우,

많은 수의 열풍과 전단 밴드의 생성 및 개발은 많은 양의

에너지를 사용하여 재료의 인성을 개선합니다.

열풍은 거시적으로 스트레스 미백으로 나타나는 반면, 전단 밴딩은

다른 플라스틱 기판에서 다르게 작동하는 얇은 목을 생성합니다.

예를 들어, 엉덩이 매트릭스는 낮은 인성, 열풍, 스트레스 미백, 열풍 볼륨이 증가합니다.

가로 치수는 기본적으로 변경되지 않으며 스트레칭시 얇은 목이 없습니다. 강화 PVC

는 매트릭스 인성이 높으며 수율은 주로 전단 밴드에 의해 발생합니다. 목이 얇고

스트레스 미백; HIPS/PPO, 은색 줄무늬 및 전단 밴드는 모두 상당한 비율을 차지합니다.

얇은 목과 스트레스 미백이 동시에 발생합니다.

[2]플라스틱의 강화 효과에 영향을 미치는 세 가지 주요 요인이 있습니다.

-매트릭스 수지의 특성

연구에 따르면 매트릭스 수지의 인성을 개선하는 것이 다음을 개선하는 데 도움이 되는 것으로 나타났습니다.

강화 플라스틱의 강화 효과 및 매트릭스 수지의 인성 향상은 다음과 같을 수 있습니다.

다음과 같은 방법을 통해 달성할 수 있습니다:

1. 매트릭스 수지의 분자량을 늘려 분자량 분포를 좁힙니다;

2. 결정화 및 결정성, 결정 크기 및 결정 형태를 제어하여 인성을 향상시킵니다. 용도에

예를 들어 PP에 핵 생성제를 첨가하면 결정화 속도가 빨라지고 입자가 미세해집니다,

골절 인성을 개선합니다.

-강화제의 특성 및 용량

1. 강화제 분산상의 입자 크기의 영향 - 탄성 중합체의 경우 - 1.

강화 플라스틱, 매트릭스 수지의 특성이 다르며 입자의 최적 값이 다릅니다.

엘라스토머의 분산상의 크기도 다릅니다. 예를 들어, 최적의 입자 크기는

HIPS의 고무는 0.8-1.3 μm이고 ABS의 최적 입자 크기는 약 0.3 μm이며 최적 입자

PVC 개질 ABS의 크기는 약 0.1μm입니다.

2. 강화제의 양에 따른 영향 - 강화제의 양에 대한 최적의 값이 있습니다.

강화제가 추가되며, 이는 파티클 거리 파라미터와 관련이 있습니다;

3. 강화제의 유리 전이 온도의 영향 - 유리가 낮을수록 강화제가 더 많이 사용됩니다.

일반 엘라스토머의 전이 온도가 높을수록 강화 효과가 더 좋습니다;

4. 매트릭스 수지의 계면 강도에 대한 강화제의 영향 - 영향력

강화 효과에 대한 인터페이스 결합 강도의 영향은 시스템마다 다릅니다;

5. 엘라스토머 강화제의 구조의 영향 - 엘라스토머의 유형, 정도와 관련됨.

교차 연결 등

- 두 단계 사이의 결합력

두 상 사이의 결합력이 우수하여 응력을 효과적으로 전달할 수 있습니다.

단계 사이에 더 많은 에너지를 소비하고 플라스틱의 전반적인 성능이 더 좋습니다.

거시적으로는 특히 충격 강도의 개선이 가장 중요합니다. 보통

이 결합력은 두 단계 사이의 상호 작용력으로 이해할 수 있습니다. Graft

공중합과 블록 공중합은 두 가지의 결합력을 높이는 대표적인 방법입니다.

위상. 차이점은 다음과 같은 화학적 합성 방법을 통해 화학 결합을 형성한다는 것입니다.

접목 및 블록 공중합. 분지 공중합체 HIPS, ABS, 블록 공중합체 SBS, 폴리우레탄.

더 단단한 강화 플라스틱의 경우 물리적 혼합 방법에 속하지만 원칙은 다음과 같습니다.

동일합니다. 이상적인 블렌딩 시스템은 두 구성 요소가 부분적으로 호환되고

자체 단계를 형성합니다. 단계 사이에는 인터페이스 레이어가 있습니다. 인터페이스 레이어에서는

두 폴리머의 분자 사슬이 서로 확산되고 명백한 농도가 있습니다.

그라데이션. 블렌딩을 증가시킴으로써 구성 요소 간의 호환성을 높이고

결합력을 강화한 다음 확산을 강화하여 계면을 분산시키고 두께를 증가시킵니다.

인터페이스 레이어입니다. 플라스틱 강화는 바로 이 인터페이스 층에서

폴리머 합금 - 폴리머 호환성 기술!