플라스틱용 유기 충전재로서 목재 분말은 광범위한 공급원, 저렴한 가격, 저밀도, 우수한 단열성, 가공 장비의 낮은 마모 등 다른 무기 충전재와 비교할 수 없는 우수한 특성을 가지고 있습니다.

그러나 기본 수지와의 호환성 저하, 용융 열가소성 수지에서의 분산성 저하, 유동성 저하 및 압출 가공의 어려움으로 인해 무기 충전제만큼 널리 사용되지는 않습니다.

목재 분말의 주성분은 많은 수의 수산기를 포함하는 셀룰로오스이기 때문에 이러한 수산기는 분자 간 수소 결합 또는 분자 내 수소 결합을 형성하여 목재 분말을 수분 흡수성, 최대 8%-12%의 수분 흡수율, 매우 극성; 대부분의 열가소성 플라스틱은 비극성 및 소수성이므로 둘 사이의 호환성이 좋지 않고 계면에서의 결합력이 매우 작습니다.

따라서 우수한 성능과 자격을 갖춘 플라스틱 목재 복합재를 얻으려면.

가장 먼저 해결해야 할 문제는 재료 호환성 문제입니다. 호환성 문제는 주로 다양한 수식어를 추가하여 해결합니다.

다양한 개질제를 사용하면 복합재의 성능이 향상되는 이유는 무엇인가요? 비극성 매트릭스 수지와 극성 목재 분말 사이의 계면은 개질제의 결과로 어떻게 변화하나요?

이 질문은 복합재료의 충격파괴를 촬영한 SEM 사진을 분석하여 해답을 찾고자 했습니다. 목재 가루(60 메쉬)를 아무런 개질제 없이 HDPE에 직접 혼합하여 만든 복합재와 목재 가루에 1.5% 실란 결합제를 처리하여 만든 복합재, 그리고 PE-g-MAH와 EVA-g-MAH를 각각 6개씩 개질한 복합재를 충격파괴 분석 대상으로 선정했습니다.

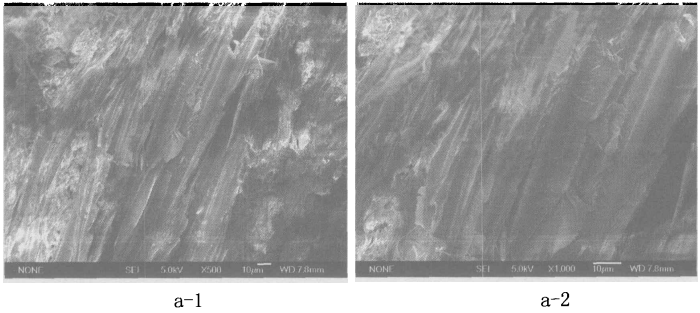

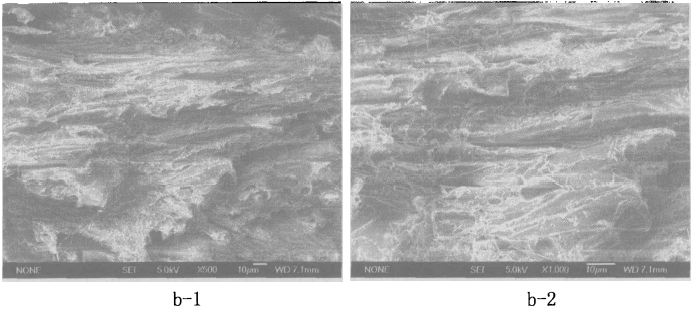

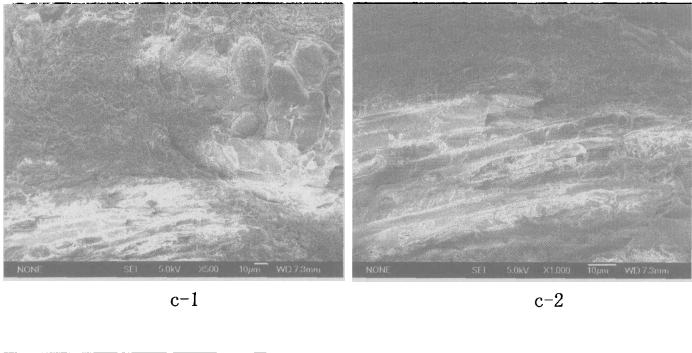

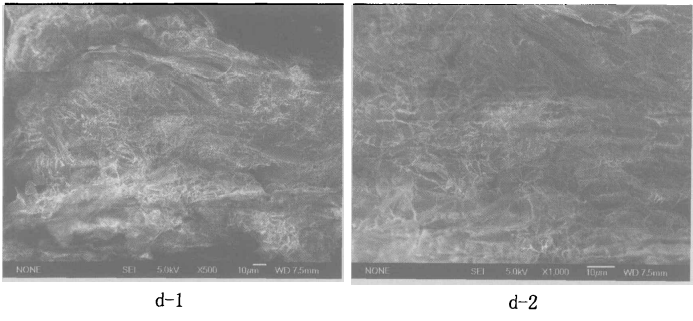

그림은 상온에서 HDPE/목분 복합재의 충격 파단 프로파일을 보여줍니다.

(참고: a는 변성되지 않은 것, b는 실란 결합제, c는 변성된 PE-g-MAH, d는 변성된 EVA-g-MAH)

그림과 같이: 사진 a-1과 a-2에서 우리는 수정자가없는 복합재의 HDPE와 목재 가루 사이의 계면이 박리 후 매우 매끄럽고 깔끔하다는 것을 분명히 알 수 있습니다. 따라서 재료가 외력을 받으면 계면층을 통해 효과적인 힘 전달이 형성되지 않고 목재 분말과 매트릭스 수지가 쉽게 벗겨 질 수 있습니다.

사진 b-1 및 b-2에서 볼 수 있듯이 목재 분말의 1.5% 실란 커플 링제 처리로 만든 복합재의 충격 파괴 프로파일이 상당히 변경되었으며 표면이 더 이상 수정 전처럼 매끄럽지 않으며 표면에 많은 섬유질이 부착되어 있습니다. 이는 파단 과정에서 매트릭스 수지가 변형되어 결합제가 변형된 목재 분말과 HDPE가 효과적인 계면층을 형성하여 목재 분말과 HDPE 매트릭스 간의 계면 결합을 향상시켰음을 나타냅니다.

사진 c-1과 c-2는 PE-g-MAH를 6:1 비율로 혼합하여 만든 목재-플라스틱 복합재의 충격파괴 프로파일을 보여줍니다. 표면이 PE-g-MAH를 첨가하기 전보다 매끄럽지 않고 고르지 않아 PE-g-MAH를 사용하면 복합재의 계면 호환성이 향상되고 HDPE와 목재 가루 표면 사이의 친화력이 향상된다는 것을 알 수 있습니다.

사진 d-1과 d-2는 호환제로서 EVA-g-MAH 6개를 첨가하여 만든 복합재의 충격파괴 형태를 보여줍니다. 파단 후 파단 표면에 일부 얇은 섬유질 물질이 나타나고 목재 분말과 매트릭스 수지가 벗겨져 남은 공동에 뚜렷한 변형이 있음을 알 수 있습니다. 이는 복합재의 계면 호환성을 향상시키기 위해 EVA-g-MAH를 사용했기 때문입니다. 외력의 작용으로 매트릭스 수지에서 목재 분말이 벗겨져 매트릭스 수지의 변형이 발생했습니다. 위의 분석 결과, 목재 분말의 결합제 처리 또는 호환제의 사용은 목재 분말과 HDPE의 계면 호환성을 효과적으로 개선하여 계면 접착력을 높이고 따라서 복합재의 성능을 향상시킨다는 결론을 내릴 수 있습니다.