01 プラスチックの靭性評価

靭性とは、剛性とは対照的に、ある物品の変形がどの程度難しいかを表す品質である。剛性が高くなると変形の可能性は低くなりますが、靭性が高くなると変形は単純になります。一般的に、材料の剛性は硬度、引張強さ、ヤング率、曲げ強さ、曲げ弾性率を決定し、逆に材料の靭性は破断伸度と衝撃強さを決定する。衝撃強度は、スプラインまたはワークピースが衝撃に耐える能力です。多くの場合、スプラインが破断するまでに受けることのできるエネルギー量を指します。

衝撃強度は、スプラインの形状、試験方法、試験サンプルの状態によって異なるため、材料の基本的な属性として分類することはできません。

衝撃試験にはさまざまな方法がある。試験温度によって、常温衝撃、低温衝撃、高温衝撃の3種類の衝撃試験があります。さらに、サンプルの応力状態に応じて、曲げ衝撃(片持ち梁衝撃およびシャルピー衝撃を含む)、引張衝撃、ねじり衝撃、せん断衝撃の4種類の衝撃試験があります。切削衝撃は、何回衝撃を与えるかによって、高エネルギーの単一衝撃と低エネルギーの多数の衝撃の2つのカテゴリーに分けることができます。様々な材料や用途に応じて異なる衝撃試験技術を選択することができるため、比較することができない様々な知見が得られます。

02 プラスチック強化機構

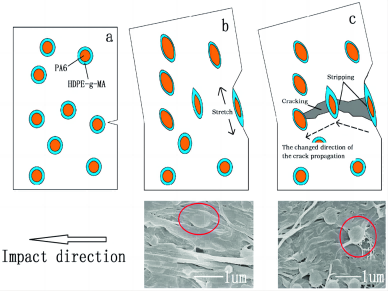

プラスチック強靭化には、硬質強靭化剤による強靭化と軟質強靭化剤による強靭化の2種類がある。強靭化メカニズムとしては、エラストマーによる直接エネルギー吸収説、降伏説、クラックコア説、マルチプルクレーズ説、クレーズシャーバンド説、クレーズブランチ説、Wu's理論などがある。クレーズせん断帯仮説は、多くの実験データを満足に説明できるため、多くの支持を得ている仮説の一つである。

クレーズ・シアー・バンド仮説によれば、ゴム粒子はゴム強化プラスチック混合系で主に2つの役割を果たす:

一方では、応力が集中する場所として、マトリックスに多くのクレーズやせん断バンドを引き起こす;

一方、クレーズが破壊的な破壊に至るのを防ぐには、クレーズが広がるのを抑える必要がある。

せん断帯は、熱狂の終結に向かって応力場によって誘導され、熱狂を止めることができる。さらに、せん断帯に入ると、き裂の成長を止めることができる。材料に応力がかかると、多くのクレーズやせん断帯が形成・成長する際にエネルギーが消費され、材料の靭性が向上します。せん断帯は狭いネックの形成と関連しており、一方、クレーズは応力白化現象として巨視的に現れます。これら2つの現象は、様々なプラスチック基材において異なる挙動を示す。

03 プラスチック強靭化の影響要因

1.マトリックス樹脂の特性

研究によると、マトリックス樹脂の硬度を上げると、強靭化プラスチックの強靭化効果も高まります。マトリックス樹脂#39の靭性を高めるには、結晶化度や結晶化度、結晶の大きさや形状などを管理する方法、マトリックス樹脂#39の分子量を高めて分子量分布を狭くする方法などがあります。例えば、ポリプロピレン(PP)に核剤を添加すると、結晶化が促進され、結晶粒構造が微細化され、材料の破壊靭性が向上します。

2.強化剤の投与量と特性

A.エラストマー強靭化プラスチックの場合、マトリックス樹脂の性質とエラストマー分散相の粒子径の理想値は異なります。例えば、HIPSの理想的なゴム粒子径は0.8~1.3m、ABSの理想的な粒子径は0.3m程度、PVC変性ABSの理想的な粒子径は0.1m程度です。

B.強靭化剤のガラス転移温度 - 一般的なエラストマーのガラス転移温度が低いほど強靭化効果は向上する;

C.強靭化剤とマトリックス樹脂との界面結合強さであり、強靭化効果は系によって異なる;

D.エラストマー強靭化剤の構造。エラストマーの種類、架橋度などによって異なる。

E.強靭化剤の量-粒子距離パラメータは、供給される強靭化剤の理想的な量と関連している;

3.2つの相を結びつける力

プラスチックの全体的な性能が巨視的に高くなるのは、そのほとんどが衝撃強度の向上によるものだが、2つの相の間に良好な結合力があれば、より多くのエネルギーを使いながら、相の間に応力をうまく伝えることも可能になる。この結合力は通常、2相間の相互作用として考えられている。ブロック共重合とグラフト共重合は、2相間の結合力を高めるための頻繁な技術である。その違いは、グラフト重合やブロック共重合のような技術を用いて化学的結合を作り出すことである。HIPS、ABS、SBS、PURはブロック共重合体の一例である。

これは、硬化したポリマーの物理的ブレンドのカテゴリーに入るが、基本的な考え方は同じである。2つの成分はある程度相溶性があり、理想的なブレンドメカニズムでそれぞれの段階を作る必要がある。段階の間には界面層がある。2つのポリマー'分子鎖は界面層で互いに拡散し、濃度勾配は明確である。混合が強化されると、成分'の相溶性が強い結合力をもたらし、その結果、拡散が改善されて界面が散乱し、界面層が厚くなる。この時、ポリマーアロイを作るための重要な技術がポリマー相溶化技術であり、これには塑性強靭化技術も含まれる!

04 プラスチックを強化する技術とは?

EPR(エチレンプロピレンジエン)、EPDM(エチレンプロピレンジエン)、ブタジエンゴム(BR)、天然ゴム(NR)、イソブチレンゴム(IBR)、ニトリルゴム(NBR)などが強靭化ゴムエラストマーの例である。すべてのプラスチック樹脂をこの方法で強靭化することができる。

2.SBS、SEBS、POE、TPO、TPVなどを熱可塑性エラストマーで強靭化したもの。主にポリオレフィンや非極性樹脂の強靭化に使用され、ポリエステルやポリアミドなどの極性官能基を持つポリマーの強靭化に使用する場合は、相溶化剤を添加する必要がある。

3.反応性ターポリマーとコアシェルコポリマーの強化

ACRは「アクリレート」、MBSは「メチルアクリレート-ブタジエン-スチレン共重合体」、PTWは「エチレン-ブチルアクリレート-グリシジルメタクリレート共重合体」などを表す。その用途の大半は、テクニカルプラスチックや耐高温ポリマーアロイの強靭化である。

4.高張力プラスチックの強化および混合

PC/ABS、PC/PBT、HIPS/PPO、PP/PA、PP/ABS、PA/ABS、PPS/PAなど。高い靭性を持つエンジニアリング・プラスチックは、ポリマーアロイ技術によって製造されることが多い。

5.追加の強化技術

サリン樹脂(デュポン社製メタルアイオノマー)強化、ナノ粒子強化(例えばナノCaCO3を使用)等。

フリーラジカル付加重合は通常、汎用ポリマーの製造に用いられる。分子の側鎖と主鎖には極性基が存在しない。エンジニアリング・プラスチックは、ゴムやエラストマー粒子を添加することで強靭化効果を高めることができる。一般的には縮合重合で作られる。極性基は、分子鎖の側鎖または末端基に存在する。官能基化されたゴムやエラストマー粒子を使用することで、より強靭にすることができる。

05 強化する前に容量を増やさなければならないことをどう理解するか

一般に、プラスチックは外力にさらされると、界面はく離、キャビテーション、マトリックスのせん断降伏などの過程を経てエネルギーを吸収・放出する。非極性高分子樹脂を除き、相溶性の高いエラストマーは直接塗布することができる。粒子を利用する場合(同じ相溶性原理)、最終的な強靭化という目標を達成するためには、他の極性樹脂をうまく相溶化させなければならない。上記のグラフト共重合体は、強靭化剤として使用する場合、マトリックスと強く相互作用する:

(1) 開環後、エポキシ官能基とポリマーの末端水酸基、カルボキシル基、アミン基との付加反応が起こる。

(2) コアシェル強靭化メカニズム:ゴムは強靭化効果を持ち、外側の官能基は成分と完全に適合する;

(3)アイオノマーの強靭化メカニズム:金属イオンとポリマー鎖のカルボキシレート基が複合化することで物理的架橋ネットワークが形成され、材料が強靭化する。

実際には、強靭化剤をポリマーの一クラスと考えれば、この相溶化アプローチはすべてのポリマーブレンドに適用できる。反応性相溶化は、工業用の実用的なポリマーブレンドを作る際に採用しなければならない方法である。現在、「強靭化剤」という用語は、それぞれ「界面乳化剤」または「強靭化相溶化剤」を指す。この名称は非常に表現力が豊かである!