熱可塑性コンポジットとは?

近年、熱可塑性樹脂をベースとした繊維強化熱可塑性複合材料が急速に発展し、世界的にそのような高性能複合材料の研究開発が佳境を迎えている。熱可塑性複合材料とは、熱可塑性ポリマー(ポリエチレン(PE)、ポリアミド(PA)、ポリフェニレンサルファイド(PPS)、ポリエーテルイミド(PEI)、ポリエーテルケトンケトン(PEKK)、ポリエーテルケトン(PEEK)など)をマトリックスとし、各種連続/不連続繊維(炭素繊維、ガラス繊維、アラミド繊維など)を強化材とする複合材料を指す。

熱可塑性樹脂ベースの複合材料には、主に長繊維強化ペレット(LFT)、連続繊維強化プリプレグテープMT、ガラス繊維強化熱可塑性樹脂複合材料(CMT)があります。さまざまな用途の要求に応じて、樹脂マトリックスにはPPE、PAPRT、PELPCPES、PEEKPI、PAなどの熱可塑性エンジニアリングプラスチックが含まれ、繊維の種類にはガラス乾燥繊維、キシラリンファイバー、ボロンファイバーなど、ありとあらゆる繊維が含まれます。熱可塑性樹脂ベースの複合材料科学技術の成熟とリサイクル可能な材料の開発により、この種の複合材料は急速に発展し、欧米先進国の熱複合材料は、樹木ベースの複合材料の総量の30%以上を占めている。

熱可塑性マトリックス

熱可塑性プラスチック・マトリックスは、機械的特性と耐熱性に優れた熱可塑性プラスチック材料で、様々な工業製品の製造に使用できる。熱可塑性マトリックスは、高強度、高耐熱性、良好な耐食性を特徴としています。

現在、航空宇宙分野で使用されている熱可塑性樹脂は、主にPEEK、PPS、PEIなどの高温耐性を持つ高性能樹脂マトリックスである。中でもアモルファスPEIは、加工温度や加工コストが低いため、半結晶性のPPSや成形温度の高いPEEKよりも航空機構造への用途が多い。

熱可塑性樹脂は、より優れた機械的特性と耐薬品腐食性、より高い使用温度、高い比強度と硬度、優れた破壊靭性と損傷耐性、優れた耐疲労性、複雑な形状や構造を成形する能力、調整可能な熱伝導性、リサイクル性、過酷な環境下での良好な安定性、繰り返し成形、はんだ付けや修理が可能などを持っています。

熱可塑性樹脂と補強材からなる複合材料は、耐久性、高靭性、高耐衝撃性、耐損傷性がある。繊維プリプレグは低温で保管する必要がなく、プリプレグの保管期間は無制限である。成形サイクルが短く、溶接可能で、生産効率が高い。 廃棄物はリサイクルして再利用できる。製品設計の自由度が大きく、複雑な形状にすることができ、成形適応性が広いなど多くの利点がある。

補強材

熱可塑性プラスチック複合材料の性能は、樹脂と強化繊維の特性に依存するだけでなく、繊維強化の方法にも密接に関係している。熱可塑性プラスチック複合材料の繊維強化には、短繊維強化、長繊維強化、連続繊維強化の3つの基本形態がある。

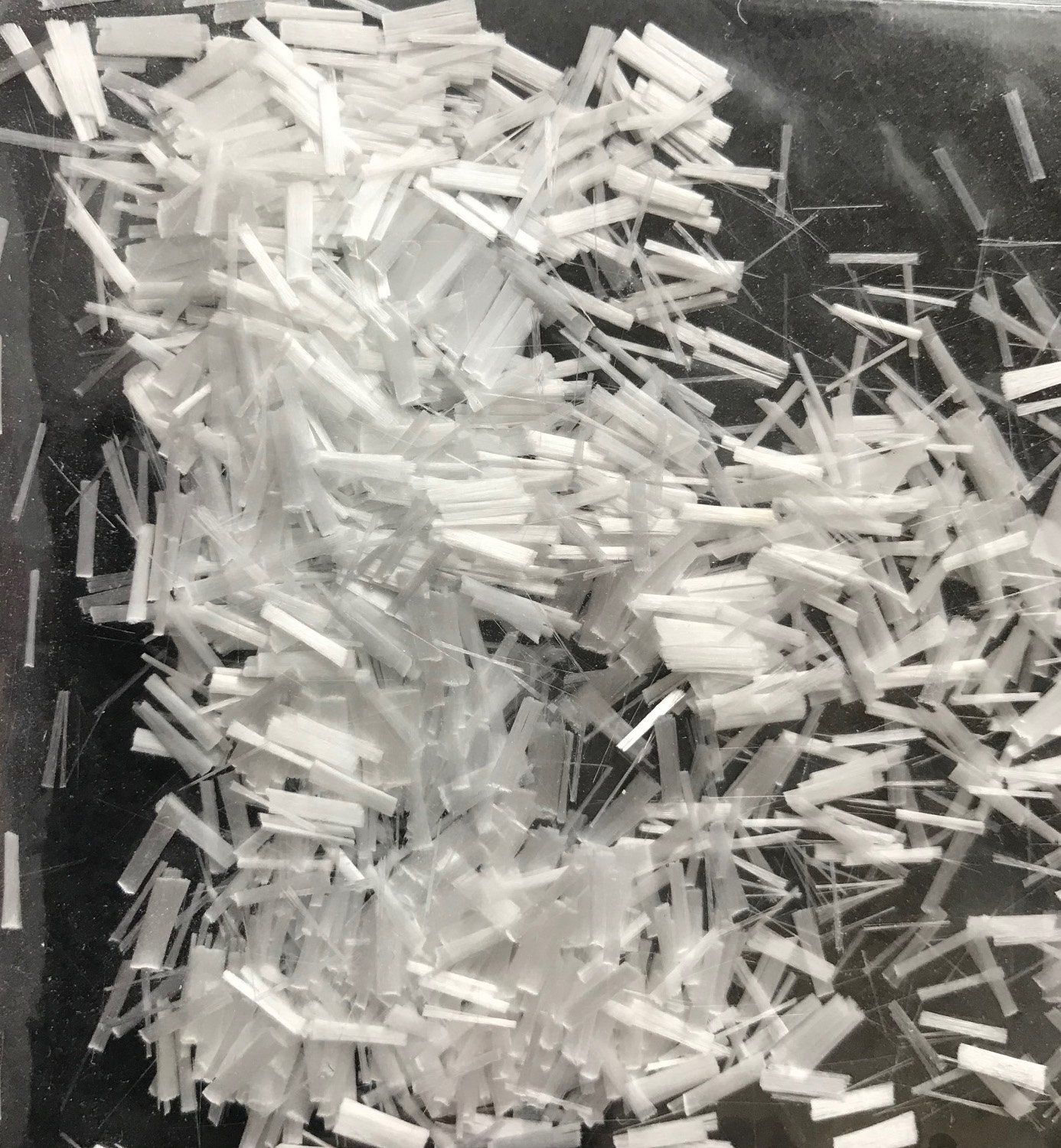

一般的に、短繊維強化繊維の長さは0.2~0.6mmで、ほとんどの繊維の直径は70μm以下であるため、短繊維はより粉のように見える。短繊維強化熱可塑性プラスチックは一般に、溶融した熱可塑性プラスチックに繊維をブレンドして製造される。マトリックス中の繊維の長さとランダムな配向性により、良好な濡れ性を得ることが比較的容易であり、短繊維複合材料は製造が最も容易であるが、長繊維や連続繊維強化材料と比較して機械的特性の向上が最も少ない。短繊維複合材料は、短繊維が流動性に与える影響が少ないため、成形または押出成形して最終部品を形成する傾向がある。

長繊維強化複合材料の繊維長は一般に20mm程度であり、通常、樹脂を含浸させた後に連続繊維を一定の長さに切断して作製される。一般的に使用されるプロセスは引抜法であり、繊維と熱可塑性樹脂を混合した連続ロービングを特殊な成形ダイスを通して引き抜くことによって製造される。現在、FDM印刷による長繊維強化PEEK熱可塑性樹脂複合材料の構造性能は200MPa以上に達することができ、弾性率は20GPa以上に達することができ、射出成形の性能はより良くなる。

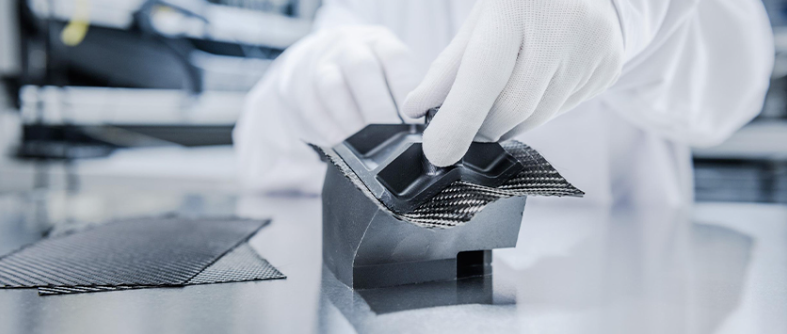

連続繊維強化複合材料の繊維は「連続的」であり、その長さは数メートルから数千メートルに及ぶ。連続繊維複合材料は一般に、必要な熱可塑性マトリックスを含浸させることにより、ラミネート、プリプレグテープ、ブレイドなどを提供する。

繊維で強化された複合材料の特徴とは?

繊維強化複合材料とは、ガラス繊維、炭素繊維、アラミド繊維などの強化繊維材料とマトリックス材料とを、巻き取り、成形、引抜きなどの方法で成形した複合材料である。強化材料の違いにより、一般的な繊維強化複合材料は、ガラス繊維強化複合材料(GFRP)、炭素繊維強化複合材料(CFRP)、アラミド繊維強化複合材料(AFRP)に分けられます。

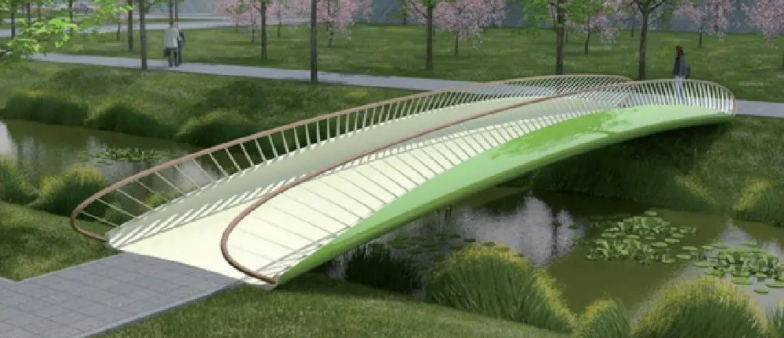

繊維強化複合材料には、(1)高い比強度と大きな比弾性率、(2)材料特性の設計が可能、(3)優れた耐食性と耐久性、(4)熱膨張係数とコンクリートの類似性、といった特徴があるからだ。これらの特性により、FRP材料は、大スパン、高層、重量物、軽量、高強度、過酷な条件下で働く現代の構造物のニーズに応えることができる。様々な土木建築物、橋梁、高速道路、海洋、水力構造物、地下構造物などに使用されている。

熱可塑性プラスチック複合材料の開発見通しは大きい

同レポートによると、熱可塑性プラスチック複合材料の世界市場規模は、予測期間中に年平均成長率7.8%で、2030年までに626億2,000万米ドルに達すると予測されている。この成長は、航空宇宙産業や自動車産業からの製品需要の増加、建設産業の急成長に起因している。熱可塑性プラスチック複合材料は、住宅、インフラ、水道施設の建設に使用されている。優れた強度、強靭性、リサイクルや再形成が可能といった特性により、熱可塑性プラスチック複合材料は建設用途の製造に理想的な材料となっている。

熱可塑性プラスチック複合材料は、貯蔵タンク、軽量構造物、窓枠、電柱、手すり、パイプ、パネル、ドアの製造にも使われる。自動車産業は重要な応用分野のひとつである。メーカーは燃費の向上に力を入れており、そのために金属や鉄を軽量の熱可塑性複合材料に置き換えている。例えば、炭素繊維の重量は鋼鉄の5分の1であるため、車両全体の軽量化に役立つ。欧州委員会によると、自動車の炭素排出量上限目標は2024年までに1キロメートルあたり130グラムから95グラムに引き上げられる予定であり、自動車製造業界における熱可塑性プラスチック複合材料の需要が高まると予想されている。