スチレン-エチレン-ブタジエン-スチレンブロック共重合体(SEBS)、エチレン-酢酸ビニル共重合体(EVA)、エチレン-オクテン共重合体(POE)、およびナイロン6(PA6)の強靭化性能に及ぼす無水マレイン酸グラフトの効果を異なる比率で検討した。顕微鏡による形態観察と理論的解析を通じて、寄与する要素を比較した。

背景説明

分子の主鎖にアミド基(NHCO)を繰り返し持つ熱可塑性樹脂を総称してナイロンと呼ぶ。半結晶性ポリマーであり、高強度、自己潤滑性、耐摩耗性、耐熱性などの優れた特性を持つ。このエンジニアリング・プラスチックの意義は大きい。機械的強度が高く、耐摩耗性に優れ、加工や成形が容易であるという利点から、ナイロン6(PA6)は、電子・電気、自動車産業、装置事業など、さまざまな産業で幅広く利用されてきた。しかし、PA6は吸湿性が強く、乾燥時および低温時の衝撃強度が低く、ノッチ靭性が弱いなどの欠点があるため、工業的な応用には制約があります。そのため、学術界と産業界の両方がナイロンの複合化改質に大きな関心を寄せており、エラストマー改質はナイロンの衝撃強度を高める主要な方法の一つとなっています。技術的にブレンドの衝撃強度を向上させるために、エラストマー改質・強靭化では、少量のエラストマーと硬質ナイロンのマトリックスを溶融混練し、ナイロン・マトリックスを連続相、エラストマー粒子を分散相とする微細構造モルフォロジーを作り出します。基本的な考え方は、より大きな粒子がクレーズの拡大を制御し、その結果生じるせん断バンドでさえもクレーズを止め、クラックに変化するのを止めることができる一方で、分散相としてのエラストマー粒子は、外力の作用下でプラスチックマトリックスに多数のクレーズとせん断バンドを引き起こすことができるということです。この材料の衝撃強度は、巨視的なレベルで大幅に向上している。

ナイロン6の靭性向上は、各種エラストマーの構造、物理的特性、濡れ性によって異なります。本稿では、一般的に使用されている3種類のエラストマー、具体的にはスチレン-エチレン-ブタジエン-スチレンブロック共重合体(SEBS)、エチレン-酢酸ビニル共重合体(EVA)、エチレン-オクテン共重合体(POE)、およびその無水マレイン酸グラフトによるナイロン6(PA6)の各種条件下での強靭化性能に主眼を置きます。

実験パート

1.実験設備と備品

THE-35型、南京奥利押出機有限公司、共回転二軸押出機。振り子式衝撃試験装置Meister Industries ZBC1251-Bモデル。SEM:走査型電子顕微鏡、日立、日本、モデルS-4800。

SEBS:G1643M、Kraton;EVA:E280PV、Hanwha Total Petrochemical;POE:Engage8150、Dow Chemical;PA6:3280H、Baling Petrochemical。Tianjin Kemiou Chemical Reagent Co., Ltd.は無水マレイン酸を製造している。AkzoNobelのTRIGONOX 101ブランドが開始剤である。

2.変性無水マレイン酸エラストマーの製造

一定量の無水マレイン酸を秤量し、十分に加熱して液状に溶かした後、不溶物を濾別する。エラストマー粒子、液状の無水マレイン酸、開始剤を一定の重量比で高速ミキサーに加えた後、二軸押出機を用いて適当な無水マレイン酸に押出し造粒する。無水物をグラフト化したエラストマー。押出機の温度は180℃~220℃に保たれ、回転数は300rpmである。

3.硬化複合ナイロンの製造

ナイロン6樹脂とエラストマー粒子を所定量秤量し、所定の重量比に従って高速ミキサーに加え、3〜5分間均一にブレンドする。次に、このブレンド物を二軸押出機に加え、押出し、粉砕して対応する強靭化ナイロンペレットにする。押出機の温度は240〜260℃、回転数は300rpm。

4.複合強化ナイロンの特性

影響の大きさ

245℃で射出成形を行い、上述と同等の強靭化ナイロンペレットから切り欠き付きスプラインを作製した。スプラインの寸法は以下の通り:長さ、幅、厚さは80 10 4 mm、切り欠き高さは2 mm、切り欠き深さは1.5 mmであった。靭性を評価するため、ISO 180標準手順でノッチ付きアイゾット衝撃強さを試験した。

小規模な形態

エラストマーの分散相を除去するため、前述の複合ナイロン試料を液体窒素中で脆性破壊し、断面を熱キシレンでエッチングした。乾燥後、白金で真空メッキし、15KVの日立S-4800電界放出型走査電子顕微鏡を用いた。電圧を上げながら試料の形態を観察した。

結果と分析

1.PA6の耐衝撃性に及ぼす各種エラストマーとその比率の影響

PA6の強靭化には、SEBS、EVA、POEの3種類のエラストマーすべてが効果的に利用でき、後者の2種類は配合比に優れている。エラストマーの配合率が高すぎると、PA6の引張強度と曲げ強度が著しく低下し、機械的特性に影響を及ぼす。エラストマーの配合率が低すぎると、PA6の靭性はあまり改善されず、用途要件を満たすことができなくなる。マトリックス樹脂の粘度が高すぎるため、現在の製造方法に適応できない。

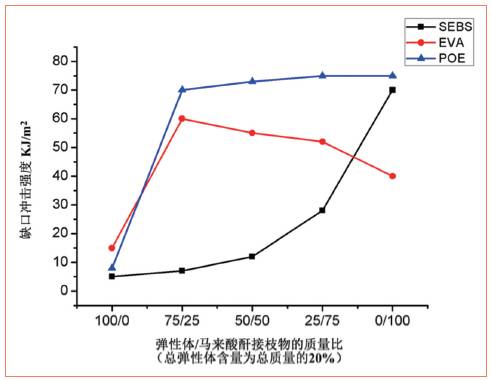

そこで、エラストマーとそれに対応する無水マレイン酸グラフトの比率を調整し、固定エラストマーを改質プラスチックの全質量の20%に等しい量で添加し、室温でのPA6の衝撃強度に対する3種類のエラストマーの改善効果を対比した。図1にその結果を示す。

PA6の衝撃強度に及ぼすエラストマーの種類と無水マレイン酸グラフト比率の影響

図1は、エラストマー粒子を導入しただけでは、得られる複合ナイロンの衝撃強度が低いことを示しています。これは検討した3種のエラストマーがいずれも非極性材料であるのに対し、PA6は極性材料であり、両者は結合できず相容れないためです。その結果、エラストマーが20%と同程度の量で存在しても、マトリックス材料中に均一に分散させることはできない。強靭化効果が発揮されない可能性がある。純粋なEVAは3種の中で最も極性が強く、ナイロンとの相溶性も最も良いため、強靭化効果はわずかに優れています。

PA6と無水マレイン酸変性エラストマーは相溶性が高いため、適合する無水マレイン酸グラフトが増加するにつれて複合ナイロンの衝撃強度は上昇する傾向がある。エラストマーと無水マレイン酸グラフトの比率が75/25の場合、POEが最も強靭化効果が高く、衝撃強度も高い。しかし、無水マレイン酸グラフト比率が高くなると、強靭化効果は顕著でなくなる。しかし、EVAエラストマーは、最初に上昇してから沈むという挙動を示した。これは、無水マレイン酸をグラフトしたEVAが高い結晶化度を有しているため、添加量を増やすと複合材料がもろくなるためと考えられる。

その鎖セグメントに含まれるポリスチレンの "ハード "鎖セグメントは大きな立体障害を持ち、そのままではマトリックスとの相溶性が悪いため、SEBSは純粋な 無水マレイン酸グラフト.ワインディングは配給が難しく、より大きな悪影響を及ぼす。

2.複合強化ナイロン組織

エラストマー粒子は分散相を構成し、PA6は複合強化ナイロン材料の連続マトリックス樹脂である。分散相粒子が配置されているマトリックスの領域をより明確に示すために、複合材料の溶剤エッチングを実施しました。

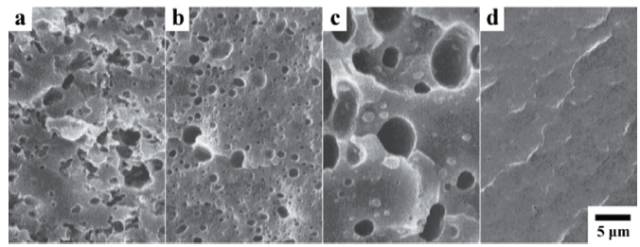

エラストマー粒子は選択的にキシレンに溶解させることができ、その後、図2に示すように、電子顕微鏡を使って連続相の孔構造と対応する分散相を観察することができる。

20% SEBS、20%無水マレイン酸グラフトSEBS、20% POE、20%無水マレイン酸グラフトPOEを添加した、エッチング後の図2の複合ナイロン部分を写真に撮ってください。

純粋なSEBSをPA6に添加した場合、得られる微細構造(図2a)には不規則な穴が見られ、マトリックス中のSEBSの分布が不規則な粒子で構成されていることが示唆されるが、無水マレイン酸によって変化したSEBSもマトリックス中に存在する。これらは均一に分布した微小な球状粒子である(図2b)。図2cの純粋POEエラストマー

POEはマトリックス中に球状に分散しているが、SEBSよりもはるかに大きく、不均一に分散している。改質後、エラストマー粒子はマトリックス全体に均等に分布し、大きさは非常に小さい。エッチング後でも、明らかな空洞構造は見られない(図2d)。

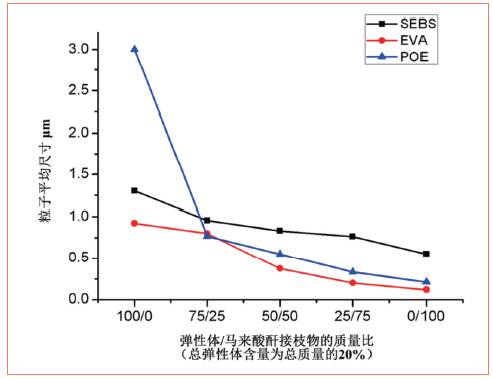

図3は、様々なエラストマーの種類と無水マレイン酸グラフトの比率が分散相粒子のサイズに与える影響を示している。

さらに、さまざまなエラストマー/無水マレイン酸グラフト比において、3種類のエラストマーの分散相の平均粒子径を測定し、その結果を図3に示した。

混合過程における運動力学的な力と熱力学的な力のバランスは、分散相のサイズに示されている。分散相の粒子径は、純粋なPOEエラストマーが存在する場合、他の2つのエラストマーよりも著しく大きい。一方では、変化していないPOEはマトリックスとの相溶性が悪いため、分散プロセスが阻害される。極性無水マレイン酸セグメントは、エラストマーのPA6マトリックスへの浸透を促進し、より均一な分散をもたらすようであり、これは無水マレイン酸変性エラストマーの添加に伴って分散相の粒径が着実に小さくなっていることからわかる。

分散相のサイズだけが複合材料の衝撃強度に影響するわけではありません。分散相材料の物理的特性、サイズ分布、および二次構造はすべて衝撃強度に影響する。ある材料に対して理想的な強靭化効果が得られるのは、適切な粒径範囲である。分散相の粒径が0.5~0.7 mの場合、これら3種のエラストマーの強靭化性能はかなり優れている。

要約すると

PA6強化複合材料の衝撃強度について、SEBS、EVA、POE、およびそれらに適合する無水マレイン酸グラフトの効果を比較した。実験によると、純粋なエラストマーだけが強靭化に利用され、EVAは3種の中で最も優れた強靭化効果を示した。衝撃強度は、無水マレイン酸グラフト化エラストマーの添加により着実に上昇し、総合的な強靭化効果は3種の中で最も優れている。

複合材料の衝撃強度は、PA6マトリックス中のエラストマーの分散相の大きさに依存する。無水マレイン酸のグラフトを添加すると、分散相が収縮する。

3種のエラストマーの分散相サイズは0.5~0.7mで、PA6に対して良好な強靭化効果を示した。