Miscelazione di plastica

In realtà, la maggior parte delle miscele polimero-polimero ha una compatibilità termodinamica bassa o intermedia. In altre parole, le miscele di polimeri hanno spesso una scarsa compatibilità. La compatibilizzazione è un metodo spesso utilizzato per ottenere qualità fisiche e meccaniche desiderabili e migliorare la compatibilità polimero-polimero.

Le basi fisiche dell'effetto di compatibilizzazione

Le caratteristiche fisiche della compatibilità possono essere suddivise in tre categorie: Per stabilizzare le prestazioni della plastica modificata miscelata, è necessario: ① ridurre la tensione interfacciale tra i componenti della miscela; ② aumentare la stabilità della struttura di fase; ③ migliorare il legame interfacciale tra i componenti per aumentare le prestazioni delle plastiche modificate in miscela e facilitare il trasferimento degli effetti di campo esterni tra i componenti. Si prevede che il compatibilizzante si riunisca nella regione dell'interfaccia per svolgere completamente la sua funzione. In realtà, diversi fattori influenzano la distribuzione del compatibilizzante nel sistema di miscelazione. Oltre alla compatibilità, essa è influenzata dalle attrezzature di miscelazione, dalle circostanze del processo, dalla quantità e dalla tecnica di applicazione del compatibilizzante e da altri elementi.

Il criterio di selezione dei compatibilizzanti

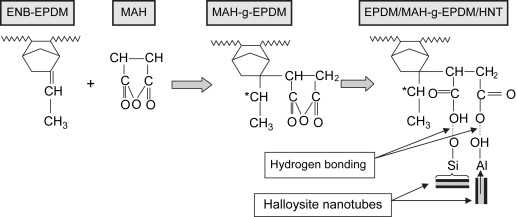

Copolimeri a blocchi, copolimeri di innesto, ecc. sono spesso utilizzati come compatibilizzanti; con questi materiali, un componente interagisce o reagisce con un componente della miscela e l'altro componente interagisce o reagisce con un altro componente. I compatibilizzanti utilizzati sono classificati in compatibilizzanti di tipo omogeneo e compatibilizzanti di tipo a separazione di microfase in base al loro comportamento durante la separazione di microfase. La prima categoria comprende copolimeri a blocchi e copolimeri ad innesto, mentre la seconda comprende copolimeri casuali, polimeri funzionalizzati e omopolimeri.

(1) I copolimeri Poly(A-co-B) dei polimeri Poly(A) e Poly(B) possono essere utilizzati per renderli compatibili tra loro.

(2) Il poli(C) può essere utilizzato direttamente come compatibilizzante sia per il poli(A) che per il poli(B) se è compatibile con entrambi.

(3) Il poli(C) può essere utilizzato come compatibilizzante per entrambi se reagisce con un determinato gruppo funzionale del poli(B) ed è compatibile con il poli(A).

3. Sistemi per diverse miscele di materie plastiche di uso comune che sono compatibili con il prodotto

Le leghe PPO/nylon 6 comprendono PPO-g-MAH e PS-g-MAH.

Lega PC/ABS: ABS, SEBS-g-MAH, SMA o SBS.

PE, PP, POE, SEBS o ABS, EPDM-g-MAH : Sistema in nylon 6 indurito con elastomero

Lega PBT/ABS: copolimero acrilato; PPO temprato con elastomeri a base di stirene: SBS, SEBS o SIS-g-MAH; PBT temprato con elastomeri: copolimero acrilato, copolimero ad innesto GMA

L'obiettivo della modifica della plastica mediante miscelazione

1.Ampliare la gamma di applicazioni delle materie plastiche migliorando alcune loro qualità fisiche e meccaniche.

(1) Utilizzando le qualità uniche di ciascun componente polimerico, imparando l'uno dall'altro, eliminando i difetti di ciascuno, mantenendo i loro vantaggi unici, si otterrà un materiale polimerico con caratteristiche complessive fantastiche. Ad esempio, la combinazione di polipropilene e polietilene mantiene i vantaggi dell'elevata resistenza alla trazione, alla compressione e agli urti del primo, superando al contempo gli svantaggi della bassa resistenza agli urti e alla fessurazione da stress del secondo.

(2) Aumentare la resistenza agli urti e la tenacità plastica. Per modificare in modo significativo un altro polimero, è possibile impiegare una quantità modesta di un determinato polimero come modificatore. Gli esempi più comuni sono i polimeri con rivestimenti in gomma. PVC/gomma, PP/gomma e altri sistemi di miscela, ad esempio, offrono una forte resistenza agli urti. Un altro esempio è il sistema di miscela PA/PE, che riduce significativamente l'igroscopicità del PA e aumenta la resistenza agli urti alle basse temperature.

(3) Aumentare la capacità dei polimeri di resistere al calore. La maggior parte delle materie plastiche ha una bassa temperatura di deformazione termica, che le rende inadatte a componenti particolari che funzionano solo a una temperatura specifica. La resistenza al calore può essere aumentata combinando altri polimeri con una forte resistenza al calore.

(4) Ridurre l'assorbimento d'acqua e migliorare la stabilità dimensionale del prodotto. Gli elevati tassi di assorbimento d'acqua della PA rendono semplice modificare le dimensioni del prodotto, ma il sistema di miscelazione PA/PE riduce significativamente i tassi di assorbimento d'acqua della PA.

(5) Migliorare l'efficacia della fessurazione da stress. Ad esempio, modificando il PC con PE o ABS, ecc.

(6) Migliorare varie caratteristiche meccaniche e fisiche, tra cui biocompatibilità, smorzamento, adesione, resistenza agli agenti atmosferici, resistenza all'usura, tenuta all'aria e resistenza chimica (resistenza ai solventi).

2. Aumentare la fluidità della fusione e l'efficienza di stampaggio

Nel campo della ricerca aerospaziale, ad esempio, sono necessari polimeri resistenti alle alte temperature, ma molte di queste plastiche sono difficili da formare e lavorare a causa dei loro alti punti di fusione e della bassa fluidità della fusione. La miscelazione tecnologica può risolvere questo problema. Ad esempio, la poliimmide (PI), insolubile e refrattaria, può essere facilmente iniettata se combinata con il solfuro di polifenilene (PPS) fluido.

Le miscele di questi due polimeri sono comunque eccellenti materiali per alte temperature, poiché entrambi hanno un'eccezionale resistenza al calore. È possibile aumentare la fluidità e la lavorabilità combinando PS con ossido di polifenilene (PPO) e ABS con PC. Per aumentare la lavorabilità del PVC rigido, è spesso necessario aggiungere CPE, ACR e altre resine. La miscelazione è un altro metodo per controllare il comportamento dei polimeri cristallini quando cristallizzano.

3. Creare nuove leghe plastiche e fornire alle plastiche alcune caratteristiche particolari.

Può essere utilizzato con polimeri resistenti alla fiamma che contengono alogeni per creare leghe di plastica ignifughe. Ad esempio, il PVC, il PE clorurato, l'etere di polifenilene e il solfuro di polifenilene possono essere resi più resistenti alla fiamma con l'aggiunta di PS, ABS, poliossimetilene, ecc. I polimeri sono caratterizzati da una bassa conduttività. Per creare materiali plastici con proprietà antistatiche, conduttive e di schermatura elettromagnetica per soddisfare le esigenze dei settori dell'elettronica, degli elettrodomestici, delle comunicazioni, dell'esercito e di altri settori, alcuni materiali che richiedono conduttività e antistaticità possono essere miscelati con polimeri conduttori.

Polimeri diversi con caratteristiche ottiche nettamente differenti possono essere mescolati per creare bellissime plastiche con lucentezza perlacea. Un metodo per farlo è l'aggiunta di polimetilmetacrilato al PC. È possibile creare materiali polimerici con buone qualità autolubrificanti mescolando la resina siliconica con una varietà di altri polimeri per sfruttare la sua lubricità.

Un materiale multistrato e poroso, con una bella venatura naturale del legno, viene creato schiumando due resine che hanno una diversa resistenza alla trazione e una bassa miscibilità. Questo materiale può essere utilizzato al posto del legno, poiché è poroso e presenta diversi strati.

4. Riduzione dei costi dei materiali e aumento dei vantaggi economici

La combinazione di alcuni tecnopolimeri costosi e ad alte prestazioni con plastiche generiche meno costose può far risparmiare sui costi dei materiali e migliorare la lavorabilità dello stampaggio senza alterare le condizioni di utilizzo. Ad esempio, è possibile aumentare le prestazioni e ridurre i costi dei materiali combinando ABS e SAN con PC e PSF.

5. Utilizzo di rifiuti di polimeri riciclati per ridurre il danno ambientale

L'utilizzo della tecnologia di miscelazione consente inoltre di riciclare le materie plastiche scartate, risparmiando risorse e riducendo i danni ambientali. In sintesi, la modifica della miscelazione può aumentare le prestazioni complessive delle materie plastiche, aumentare la varietà delle materie plastiche con un investimento relativamente ridotto, aumentare l'uso delle materie plastiche, ridurre il costo delle materie plastiche e aumentare l'uso dei materiali polimerici. Inoltre, le alte prestazioni, la raffinatezza, la funzionalizzazione, la specializzazione e la serializzazione favoriscono la crescita dell'industria dei materiali polimerici, dell'industria delle materie plastiche e lo sviluppo di industrie ad alta tecnologia.