Il copolimero a blocchi stirene-etilene-butadiene-stirene (SEBS), il copolimero etilene-vinilacetato (EVA), il copolimero etilene-ottene (POE) e l'effetto dell'innesto di anidride maleica sulle prestazioni di tempra del nylon 6 (PA6) a diversi rapporti sono tre elastomeri con strutture diverse che vengono esaminati in questo lavoro. Attraverso l'osservazione morfologica al microscopio e l'analisi teorica, sono stati confrontati gli elementi che vi contribuiscono.

Dichiarazione di base

Le resine termoplastiche con gruppi amidici ripetuti (NHCO) sulla catena principale della molecola sono denominate collettivamente nylon. Si tratta di un polimero semicristallino con qualità eccezionali, tra cui l'elevata resistenza, l'autolubrificazione, la resistenza all'usura e al calore. Questo tecnopolimero è molto importante. Grazie ai suoi vantaggi di elevata forza meccanica, grande resistenza all'usura e facilità di lavorazione e stampaggio, il nylon 6 (PA6) è stato ampiamente utilizzato in vari settori, tra cui quello elettronico ed elettrico, l'industria automobilistica, il settore delle attrezzature, ecc. Tuttavia, l'applicabilità industriale del PA6 è limitata a causa dei suoi svantaggi, tra cui la forte igroscopicità, la bassa resistenza all'urto a secco e a bassa temperatura e la debole tenacità dell'intaglio. Di conseguenza, sia il mondo accademico che l'industria hanno espresso un grande interesse per la modifica dei compositi di nylon, con la modifica degli elastomeri come uno dei metodi principali per aumentare la resistenza all'urto del nylon.Per aumentare la resistenza all'urto della miscela, la modifica e la tempra dell'elastomero comportano la fusione e la combinazione di una piccola quantità di elastomero e di una matrice rigida di nylon per creare una microstruttura morfologica con la matrice di nylon come fase continua e le particelle di elastomero come fase dispersa. L'idea di fondo è che, mentre le particelle più grandi possono controllare l'espansione delle cricche e anche le bande di taglio che ne derivano possono fermare le cricche e impedire che si trasformino in crepe, le particelle di elastomero come fase dispersa possono causare un gran numero di cricche e bande di taglio nella matrice plastica sotto l'azione di una forza esterna. La resistenza agli urti del materiale è notevolmente aumentata a livello macroscopico.

Il miglioramento della tenacità del nylon 6 varia a seconda della struttura, delle caratteristiche fisiche e della bagnabilità dei vari tipi di elastomeri. L'attenzione principale di questo articolo è rivolta a tre elastomeri comunemente utilizzati, in particolare il copolimero a blocchi stirene-etilene-butadiene-stirene (SEBS), il copolimero etilene-acetato di vinile (EVA), il copolimero etilene-ottene (POE) e il suo innesto di anidride maleica sul nylon 6 (PA6) per migliorare le prestazioni di tenacità in varie condizioni.

Parte sperimentale

1.Attrezzature e materiali per la sperimentazione

Modello THE-35, Nanjing Ouli Extrusion Machinery Co., Ltd. estrusore bivite co-rotante. Dispositivo di prova d'urto a pendolo: Modello Meister Industries ZBC1251-B. SEM: microscopio elettronico a scansione, Hitachi, Giappone, modello S-4800.

SEBS: G1643M, Kraton; EVA: E280PV, Hanwha Total Petrochemical; POE, Engage 8150, Dow Chemical; PA6: 3280H, Baling Petrochemical. Tianjin Kemiou Chemical Reagent Co., Ltd. produce anidride maleica. Il marchio TRIGONOX 101 di AkzoNobel è l'iniziatore.

2. Realizzazione di un elastomero di anidride maleica modificata

Pesare una certa quantità di anidride maleica, scioglierla in un liquido riscaldandola completamente e quindi filtrare il materiale insolubile. Un estrusore bivite viene utilizzato per estrudere e granulare la miscela nell'anidride maleica appropriata, dopo aver aggiunto le particelle di elastomero, l'anidride maleica liquida e l'iniziatore in un determinato rapporto di peso a un miscelatore ad alta velocità. Elastomero innestato con anidride. La temperatura dell'estrusore è mantenuta tra 180°C e 220°C e la velocità di rotazione è di 300 giri/min.

3. Realizzazione di nylon composito indurito

Pesare una quantità predeterminata di resina di nylon 6 e particelle di elastomero, aggiungerle a un miscelatore ad alta velocità secondo un rapporto di peso predeterminato e miscelarle uniformemente per 3-5 minuti. Successivamente, aggiungere il materiale miscelato a un estrusore bivite per essere estruso e macinato nei corrispondenti pellet di nylon indurente. La temperatura dell'estrusore è mantenuta tra 240 e 260 °C e la velocità di rotazione è di 300 giri al minuto.

4. Attributi del nylon temprato composito

Entità dell'impatto

A 245 °C, lo stampaggio a iniezione è stato utilizzato per creare scanalature dentellate dai pellet equivalenti di nylon temprato di cui sopra. Le stecche avevano le seguenti misure: 80 10 4 mm per lunghezza, larghezza e spessore; 2 mm per l'altezza dell'intaglio e 1,5 mm per la profondità dell'intaglio. Per valutare la tenacità, è stata testata la resistenza all'urto Izod con intaglio, utilizzando la procedura standard ISO 180.

Morfologia su piccola scala

Per eliminare la fase dispersa dell'elastomero, il suddetto campione di nylon composito è stato fratturato in azoto liquido e la sezione trasversale è stata incisa con xilene caldo. Una volta asciugato, è stato placcato sotto vuoto con platino e si è utilizzato un microscopio elettronico a scansione a emissione di campo Hitachi S-4800 a 15 KV. La morfologia dei campioni è stata esaminata all'aumentare della tensione.

Risultati e analisi

1. L'influenza di vari tipi di elastomero e dei loro rapporti sulla resistenza all'urto di PA6

Tutti e tre gli elastomeri - SEBS, EVA e POE - possono essere utilizzati per temprare efficacemente la PA6, e gli ultimi due hanno un rapporto di miscelazione superiore. Se il contenuto di elastomero è troppo elevato, la resistenza alla trazione e alla flessione della PA6 si riduce significativamente e le proprietà meccaniche ne risentono. Se il contenuto di elastomero è troppo basso, la tenacità della PA6 non migliorerà in modo significativo e non sarà in grado di soddisfare i requisiti dell'applicazione. La resina della matrice non può adattarsi all'attuale metodo di produzione a causa della sua eccessiva viscosità.

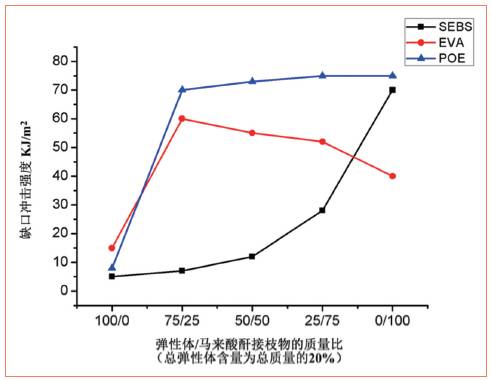

Quindi, il rapporto tra l'elastomero e il corrispondente innesto di anidride maleica viene regolato, l'elastomero fisso viene aggiunto in una quantità pari a 20% della massa totale della plastica modificata e gli effetti di miglioramento dei tre elastomeri sulla resistenza all'impatto della PA6 a temperatura ambiente vengono contrastati. La Figura 1 mostra i risultati.

Effetti di diversi tipi di elastomeri e del loro rapporto di innesti di anidride maleica sulla resistenza all'urto della PA6

La Figura 1 dimostra che la resistenza all'impatto del nylon composito risultante è scarsa se si introducono solo particelle di elastomero. Ciò è dovuto al fatto che i tre elastomeri considerati sono tutti materiali non polari, mentre la PA6 è polare e i due non possono essere combinati e sono incompatibili. Di conseguenza, anche se l'elastomero è presente in quantità pari a 20%, non può essere disseminato uniformemente nel materiale della matrice. Non è possibile ottenere alcun effetto di tempra. Poiché l'EVA puro ha la polarità più forte dei tre e ha una delle migliori compatibilità con il nylon, il suo effetto di tempra è marginalmente superiore.

La resistenza all'urto del nylon composito tende ad aumentare con l'aumentare della corrispondenza dell'innesto di anidride maleica, perché la PA6 e l'elastomero modificato con anidride maleica sono molto più compatibili. Quando il rapporto tra l'elastomero e l'innesto di anidride maleica è 75/25, il POE ha il miglior effetto di tempra e presenta un'elevata resistenza all'impatto. Tuttavia, l'effetto tenace diventa meno evidente quando il rapporto di innesto dell'anidride maleica aumenta. L'elastomero EVA, invece, ha avuto un comportamento inizialmente ascendente prima di affondare. Questo potrebbe essere dovuto al fatto che l'EVA con innesto di anidride maleica ha un alto grado di cristallinità e questo fa sì che il materiale composito diventi più fragile quando la dose viene aumentata.

Poiché il segmento di catena "duro" del polistirene nel suo segmento di catena ha una barriera sterica significativa e ha una scarsa compatibilità con la matrice quando non viene modificato, il SEBS può migliorare l'effetto di tempra solo aggiungendo un segmento di catena puro. innesti di anidride maleica. L'avvolgimento è difficile da distribuire, il che ha un effetto negativo maggiore.

2. Microstruttura del nylon temprato composito

Le particelle di elastomero costituiscono la fase dispersa e la PA6 è la resina della matrice continua nel materiale composito di nylon temprato. Abbiamo eseguito un'incisione con solvente sul materiale composito per mostrare più chiaramente la regione della matrice in cui si trovano le particelle della fase dispersa.

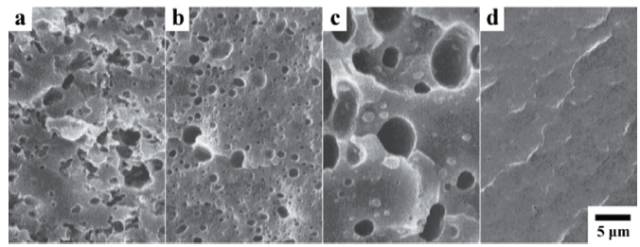

Le particelle di elastomero possono essere disciolte selettivamente in xilene, dopodiché è possibile utilizzare il microscopio elettronico per visualizzare la struttura a fori della fase continua e la corrispondente fase dispersa, come mostrato nella Figura 2.

La sezione di nylon composito della Fig. 2 è rappresentata dopo la mordenzatura, con l'aggiunta di 20% SEBS, 20% SEBS con innesto di anidride maleica, 20% POE e 20% POE con innesto di anidride maleica.

Quando la SEBS pura viene aggiunta alla PA6, la microstruttura risultante (Fig. 2a) mostra fori irregolari, suggerendo che la distribuzione della SEBS nella matrice è costituita da particelle irregolari, mentre la SEBS modificata dall'anidride maleica è presente anche nella matrice. Si tratta di particelle sferiche minuscole e uniformemente distribuite (Fig. 2b). L'elastomero POE puro nella Figura 2c

Il POE è distribuito in modo sferico nella matrice, sebbene sia molto più grande e più disomogeneo del SEBS. Dopo la modifica, le particelle di elastomero sono equamente distribuite nella matrice e di dimensioni molto piccole. Anche dopo l'incisione, non si nota alcuna struttura cavitaria evidente (Fig. 2d).

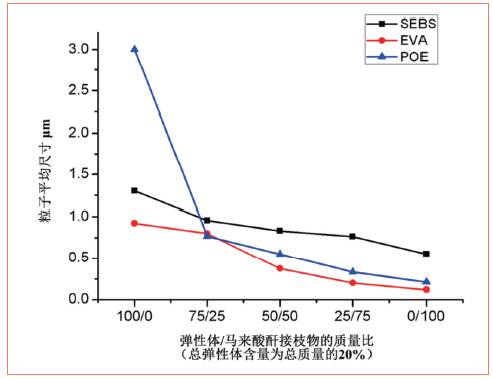

La Figura 3 mostra l'impatto dei vari tipi di elastomero e del rapporto di innesti di anidride maleica sulle dimensioni delle particelle della fase dispersa.

Inoltre, a vari rapporti di innesto elastomero/anidride maleica, abbiamo misurato la dimensione media delle particelle della fase dispersa dei tre elastomeri e i risultati sono riportati nella Figura 3.

L'equilibrio tra forze cinetiche e termodinamiche durante il processo di miscelazione è evidenziato dalle dimensioni della fase dispersa. La dimensione delle particelle della fase dispersa è significativamente più grande di quella degli altri due elastomeri quando è presente solo l'elastomero POE puro. Da un lato, il processo di dispersione è ostacolato poiché il POE inalterato ha una scarsa compatibilità con la matrice. Il segmento polare di anidride maleica sembra favorire la penetrazione dell'elastomero nella matrice PA6, dando luogo a una dispersione più uniforme, come si evince dalla costante riduzione delle dimensioni delle particelle della fase dispersa con l'aggiunta dell'elastomero modificato con anidride maleica.

La dimensione della fase dispersa non è l'unico componente che influisce sulla resistenza all'impatto del materiale composito, va notato a questo punto. Le caratteristiche fisiche, la distribuzione dimensionale e la struttura secondaria del materiale in fase dispersa influiscono sulla resistenza all'impatto. L'effetto di tempra ideale per un determinato materiale può essere raggiunto in un intervallo di dimensioni delle particelle adeguato. Quando la dimensione della fase dispersa è compresa tra 0,5 e 0,7 m per questi tre elastomeri, le prestazioni di tempra sono piuttosto eccellenti.

In sintesi

Per quanto riguarda la resistenza all'impatto dei prodotti compositi temprati con PA6, sono stati confrontati gli effetti di SEBS, EVA, POE e dei relativi innesti di anidride maleica. Secondo gli esperimenti, solo gli elastomeri puri sono utilizzati per la tempra e l'EVA ha il miglior effetto di tempra dei tre. La resistenza all'impatto aumenta costantemente con l'aggiunta di elastomeri con innesto di anidride maleica e l'effetto di tempra complessivo è il migliore dei tre.

La resistenza all'impatto del risultato del composito dipende dalle dimensioni della fase dispersa dell'elastomero nella matrice di PA6. L'elastomero non modificato ha una fase dispersa più grande; l'aggiunta di innesti di anidride maleica provoca una contrazione della fase dispersa.

Le dimensioni delle fasi disperse dei tre elastomeri, che variano da 0,5 a 0,7 m, hanno un buon impatto di tempra sulla PA6.