Mélange de matières plastiques

En réalité, la majorité des mélanges polymère-polymère ont une compatibilité thermodynamique faible ou intermédiaire. En d'autres termes, les mélanges polymère-polymère ont souvent une mauvaise compatibilité. La compatibilisation est une méthode fréquemment utilisée pour obtenir des qualités physiques et mécaniques souhaitables et améliorer la compatibilité polymère-polymère.

La base physique de l'effet de compatibilité

Les caractéristiques physiques de la compatibilité peuvent être réparties en trois catégories : Afin de stabiliser les performances du plastique modifié mélangé, il est nécessaire de : ①réduire la tension interfaciale entre les composants du mélange ; ② augmenter la stabilité de la structure de phase;③améliorer la liaison interfaciale entre les composants afin d'accroître la performance des plastiques modifiés mélangés et de faciliter le transfert des effets de champ externe entre les composants. Il est envisagé que le compatibilisant se rassemble dans la région de l'interface afin de remplir complètement sa fonction. En réalité, plusieurs facteurs influencent la répartition de l'agent de compatibilité dans le système de mélange. Outre la compatibilité, celle-ci est influencée par l'équipement de mélange, les circonstances du processus, la quantité et la technique d'application d'un compatibilisant, ainsi que d'autres éléments.

Le critère de sélection des compatibilisants

Les copolymères à blocs, les copolymères greffés, etc. sont souvent utilisés comme compatibilisants ; avec ces matériaux, un composant interagit ou réagit avec un composant du mélange, et l'autre composant interagit ou réagit avec un composant différent. Les compatibilisants utilisés sont classés en compatibilisants de type homogène et en compatibilisants de type séparation de microphases, en fonction de leur comportement lors de la séparation de microphases. La première catégorie comprend les copolymères à blocs et les copolymères greffés, tandis que la seconde catégorie comprend les copolymères aléatoires, les polymères fonctionnalisés et les homopolymères.

(1) Les copolymères Poly(A-co-B) des polymères Poly(A) et Poly(B) peuvent être utilisés pour les rendre compatibles l'un avec l'autre.

(2) Le Poly(C) peut être utilisé directement comme compatibilisant pour le Poly(A) et le Poly(B) s'il est compatible avec les deux.

(3) Le poly(C) peut être utilisé comme compatibilisant pour les deux s'il réagit avec un certain groupe fonctionnel du poly(B) et est compatible avec le poly(A).

3. Systèmes pour plusieurs mélanges de matières plastiques largement utilisés qui sont des compatibilisants

Les alliages PPO/nylon 6 comprennent le PPO-g-MAH et le PS-g-MAH.

Alliage PC/ABS : ABS, SEBS-g-MAH, SMA ou SBS.

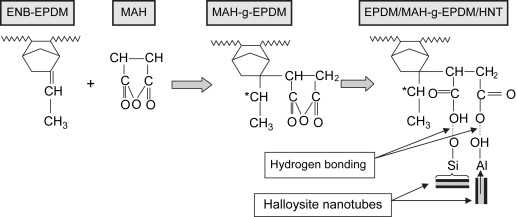

PE, PP, POE, SEBS ou ABS, EPDM-g-MAH : Système en nylon 6 durci à l'élastomère

Alliage PBT/ABS : copolymère d'acrylate ; PPO renforcé par élastomère à base de styrène : SBS, SEBS ou SIS-g-MAH ; PBT renforcé par élastomère : copolymère d'acrylate, copolymère greffé GMA

L'objectif de la modification du plastique par mélange

1. élargir la gamme d'applications des matières plastiques en améliorant certaines de leurs qualités physiques et mécaniques.

(1) Utiliser les qualités uniques de chaque composant polymère, apprendre les uns des autres, se débarrasser des défauts de chacun, conserver leurs avantages uniques, et vous obtiendrez un matériau polymère aux caractéristiques globales fantastiques. Par exemple, la combinaison du polypropylène et du polyéthylène conserve les avantages de la résistance élevée à la traction, de la résistance élevée à la compression et de la résistance élevée aux chocs du premier, tout en surmontant les inconvénients de la faible résistance aux chocs et de la résistance à la fissuration sous contrainte du second.

(2) Augmenter la résistance aux chocs et la ténacité plastique. Pour modifier de manière significative un autre polymère, une quantité modeste d'un certain polymère peut être utilisée comme modificateur. Les exemples les plus courants sont les polymères recouverts de caoutchouc. Le PVC/caoutchouc, le PP/caoutchouc et d'autres systèmes de mélange, par exemple, offrent une forte résistance aux chocs. Un autre exemple est le système de mélange PA/PE, qui réduit considérablement l'hygroscopicité du PA et augmente la résistance aux chocs à basse température.

(3) Augmenter la capacité des polymères à résister à la chaleur. La plupart des plastiques ont une faible température de déformation thermique, ce qui les rend inadaptés à des composants particuliers qui ne fonctionnent qu'à une température spécifique. Leur résistance à la chaleur peut être augmentée en combinant d'autres polymères ayant une forte résistance à la chaleur.

(4) Diminuer l'absorption d'eau et améliorer la stabilité dimensionnelle du produit. Les taux élevés d'absorption d'eau du PA permettent de modifier facilement la taille du produit, mais le système de mélange PA/PE réduit considérablement les taux d'absorption d'eau du PA.

(5) Améliorer l'efficacité de la fissuration sous contrainte. Par exemple, modifier le PC en utilisant du PE ou de l'ABS, etc.

(6) Améliorer diverses caractéristiques mécaniques et physiques, notamment la biocompatibilité, l'amortissement, l'adhérence, la résistance aux intempéries, la résistance à l'usure, l'étanchéité à l'air et la résistance aux produits chimiques (résistance aux solvants).

2. Améliorer la fluidité de la matière fondue et l'efficacité du moulage

Dans le domaine de la recherche aérospatiale, par exemple, des polymères résistants aux hautes températures sont nécessaires, mais beaucoup de ces plastiques sont difficiles à former et à traiter en raison de leur point de fusion élevé et de leur faible fluidité à l'état fondu. Le mélange de technologies peut résoudre ce problème. Par exemple, le polyimide (PI), qui est insoluble et réfractaire, peut être facilement injecté lorsqu'il est combiné à du sulfure de polyphénylène (PPS) fluide.

Les mélanges de ces deux polymères restent d'excellents matériaux pour les hautes températures, car ils présentent tous deux une résistance à la chaleur remarquable. Il est possible d'augmenter la fluidité et l'aptitude à la transformation en combinant le PS avec de l'oxyde de polyphénylène (PPO) et l'ABS avec du PC. Pour améliorer la transformabilité du PVC rigide, il est souvent essentiel d'ajouter du CPE, de l'ACR et d'autres résines. Le mélange est une autre méthode permettant de contrôler le comportement des polymères cristallins lors de leur cristallisation.

3. Créer de nouveaux matériaux d'alliage plastique et doter les plastiques de certaines caractéristiques particulières.

Il peut être utilisé avec des polymères ignifuges contenant des halogènes pour créer des alliages plastiques ignifuges. Par exemple, le PVC, le PE chloré, l'éther de polyphénylène et le sulfure de polyphénylène peuvent tous être rendus plus résistants aux flammes par l'ajout de PS, d'ABS, de polyoxyméthylène, etc. Les polymères se caractérisent par une faible conductivité. Pour créer des matériaux plastiques ayant des propriétés antistatiques, conductrices et de blindage électromagnétique afin de répondre aux besoins des industries de l'électronique, de l'électroménager, des communications, de l'armée et d'autres industries, certains matériaux qui nécessitent des propriétés conductrices et antistatiques peuvent être mélangés à des polymères conducteurs.

Il est possible de mélanger différents polymères ayant des caractéristiques optiques très différentes pour créer de belles matières plastiques à l'éclat nacré. L'une des méthodes consiste à ajouter du polyméthacrylate de méthyle au PC. Il est possible de créer des matériaux polymères dotés de bonnes qualités autolubrifiantes en mélangeant de la résine de silicone à divers autres polymères afin de tirer parti de son pouvoir lubrifiant.

Un matériau poreux multicouche avec un joli grain de bois naturel est créé en faisant mousser deux résines qui ont des résistances à la traction différentes et une faible miscibilité. Ce matériau peut être utilisé à la place du bois car il est poreux et comporte plusieurs couches.

4. Réduire les coûts des matériaux et renforcer les avantages économiques

La combinaison de certains plastiques techniques coûteux et très performants avec des plastiques d'usage général moins coûteux peut permettre de réduire les coûts des matériaux et d'améliorer les possibilités de moulage sans modifier les conditions d'utilisation. Par exemple, il est possible d'augmenter les performances et de réduire les coûts des matériaux en combinant l'ABS et le SAN avec le PC et le PSF.

5. Utilisation de déchets de polymères recyclés pour réduire les dommages causés à l'environnement

L'utilisation de la technologie de mélange permet également de recycler les plastiques mis au rebut, ce qui permet d'économiser les ressources et de réduire les dommages causés à l'environnement. En résumé, la modification des mélanges peut accroître les performances globales des plastiques, augmenter la variété des plastiques avec un investissement relativement faible, augmenter l'utilisation des plastiques, réduire le coût des plastiques et augmenter l'utilisation des matériaux polymères. En outre, les performances élevées, le raffinement, la fonctionnalisation, la spécialisation et la sérialisation encouragent la croissance de l'industrie des matériaux polymères, de l'industrie des plastiques et le développement des industries de haute technologie.