Le terme "durcisseur" décrit un produit chimique qui peut rendre le film adhésif plus flexible. L'allongement et la fragilité de plusieurs adhésifs à base de résine thermodurcissable, tels que la résine époxy, la résine phénolique et l'adhésif à base de résine de polyester insaturé, sont faibles après le durcissement. La couche adhésive se fissure facilement lorsque le composant à coller est soumis à une contrainte externe, et elle n'est pas résistante à la fatigue, ce qui la rend inadaptée au collage structurel.

Afin d'améliorer la résistance, la dureté et la fragilité du support, nous devons minimiser ces trois aspects. Un agent de durcissement est un composé qui peut améliorer la ténacité et réduire la fragilité sans affecter les autres qualités essentielles de l'adhésif. Les durcisseurs comportent souvent des groupes actifs qui peuvent interagir chimiquement avec la résine. Après durcissement, ils ne sont pas entièrement compatibles et, parfois, ils doivent séparer les phases pour obtenir un effet de durcissement plus parfait, ce qui fait que la température de distorsion thermique reste inchangée ou diminue légèrement. Des améliorations significatives ont été apportées à la résistance aux chocs.

Bien que la fragilité puisse également être réduite par l'ajout de certains liquides ou plastifiants à faible poids moléculaire à la résine, la rigidité, la résistance et la température de distorsion thermique sont considérablement réduites, ce qui les rend impropres au collage structurel. Plastifiants et Durcisseurs sont très différents les uns des autres.

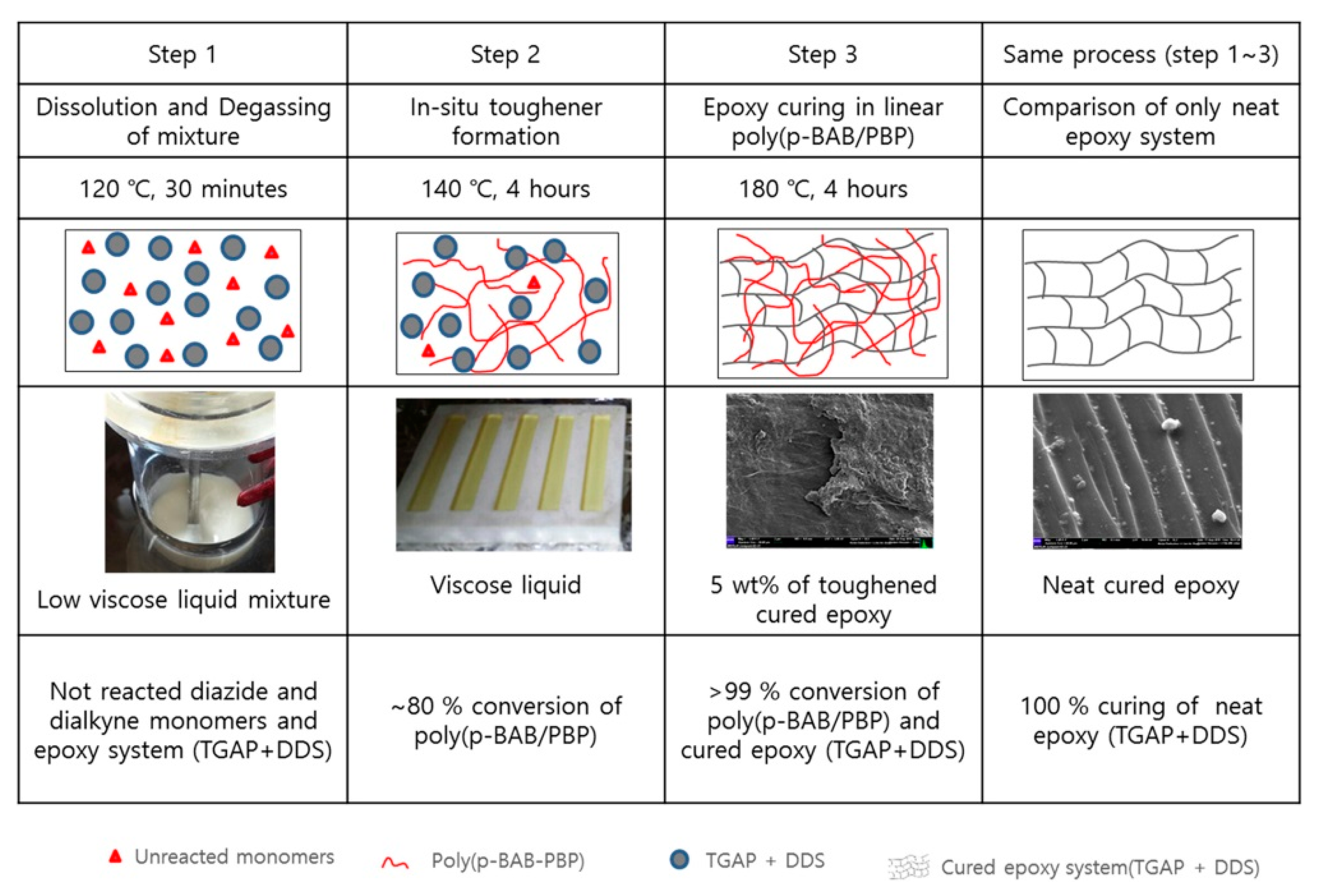

Alors que la température de distorsion thermique a diminué, certains composés polymères linéaires peuvent être miscibles avec la résine et inclure des groupes actifs qui peuvent prendre part à la réaction de durcissement de la résine et augmenter l'allongement à la rupture et la résistance aux chocs du matériau. Parce qu'ils peuvent être transformés en adhésifs structurels lorsqu'ils sont correctement associés à la résine, le Flexibizer, le caoutchouc polysulfure liquide et le caoutchouc nitrile liquide sont fréquemment utilisés ; c'est pourquoi l'assouplissant est également appelé agent de durcissement. Bien que les notions de ramollissement et de durcissement soient distinctes et liées, il peut être difficile de faire une distinction claire entre les deux. Le durcissement et l'adoucissement sont distincts en théorie. Le processus de durcissement ne ramollit pas le matériau dans son ensemble ; il transforme le système homogène de résine époxy durcie en un système multiphase en provoquant l'agrégation de l'agent de durcissement en particules sphériques.

L'agent chauffant provoque la formation de particules sphériques dans la résine époxy. Lorsque le réseau réticulé de la résine forme la phase dispersée, la performance anti-fissuration change rapidement et la résistance à la rupture augmente considérablement, tandis que la perte des caractéristiques mécaniques et de la résistance à la chaleur est minimale.

Mécanisme de durcissement

Différents mécanismes de durcissement sont utilisés avec différents types de durcisseurs. Lorsque le caoutchouc polysulfure liquide réagit avec la résine époxy, il peut introduire une partie d'un segment de chaîne flexible, abaisser le module de la résine époxy, augmenter la ténacité, mais au détriment de la résistance à la chaleur. La force d'adhérence diminue au lieu d'augmenter lorsque le caoutchouc nitrile liquide est utilisé comme agent de durcissement pour la résine époxy ; seuls les systèmes de durcissement à moyenne et haute température ont des effets de durcissement et d'adhérence observables. La résine époxy durcie à base de caoutchouc nitrile liquide à terminaison carboxyle forme une "structure d'île marine" qui peut absorber l'énergie d'impact sans compromettre la résistance à la chaleur en étant compatible avant le durcissement et en se séparant après le durcissement. L'agent de durcissement époxy multifonctionnel T-99 durcit la résine époxy de manière à introduire des segments de chaîne flexibles dans la structure réticulée, ce qui, par essence, n'aboutit pas à une structure séparée en phase et augmente la ténacité sans réduire la résistance à la chaleur.

Le polymère en réseau semi-interpénétré créé par la résine thermoplastique s'écoulant continuellement à travers le réseau de résine époxy augmente la ténacité de la résine époxy durcie.

Les nanoparticules ont une taille comprise entre 1 et 100 nm, une surface spécifique importante et des niveaux exceptionnellement élevés d'insaturation des atomes de surface, ce qui se traduit par une activité de surface importante. Le groupe époxy a un impact beaucoup plus important sur l'interface des nanoparticules que la force de Van der Waals, qui peut créer des microfissures et absorber de l'énergie. Les nanoparticules ont en même temps un degré élevé de rigidité, de sorte que lorsque la fissure s'élargit, elles seront déviées ou détournées et l'énergie sera absorbée pour atteindre l'objectif de durcissement. En outre, la résine et les nanoparticules fonctionnent bien ensemble pour renforcer la capacité de la matrice à répartir et à absorber l'énergie d'impact, augmentant ainsi la ténacité.