Como relleno orgánico para plásticos, el polvo de madera tiene muchas propiedades excelentes que son incomparables con otros rellenos inorgánicos; amplia gama de fuentes, bajo precio, baja densidad, buen aislamiento y poco desgaste del equipo de procesamiento.

Sin embargo, su uso no está tan extendido como el de las cargas inorgánicas, debido principalmente a su escasa compatibilidad con la resina base, a su mala dispersión en termoplásticos fundidos, a su escasa fluidez y a las dificultades en el procesado por extrusión.

Como el principal componente del polvo de madera es la celulosa, que contiene un gran número de grupos hidroxilo, estos grupos hidroxilo forman enlaces de hidrógeno intermoleculares o enlaces de hidrógeno intramoleculares, lo que hace que el polvo de madera sea absorbente de agua, con una tasa de absorción de humedad de hasta 8%-12%, y muy polar; mientras que la mayoría de los termoplásticos son no polares e hidrófobos, por lo que la compatibilidad entre ambos es escasa y la fuerza de enlace en la interfaz es muy pequeña.

Por lo tanto, para obtener un rendimiento excelente y materiales compuestos de madera plástica cualificados.

El primer problema que hay que resolver es el de la compatibilidad de los materiales. El problema de la compatibilidad se resuelve principalmente añadiendo diversos modificadores.

¿Por qué mejora el rendimiento del composite con el uso de diversos modificadores? ¿Cómo cambia la interfaz entre la resina matriz no polar y el polvo de madera polar como resultado de los modificadores?

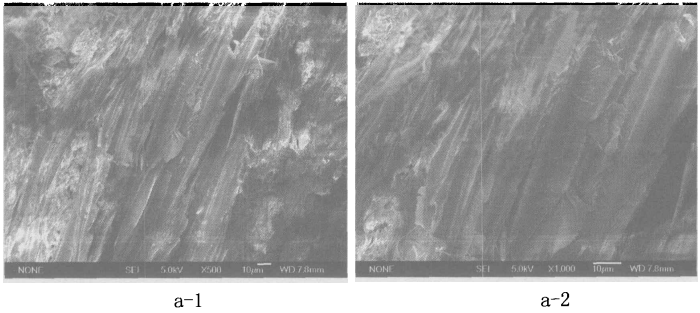

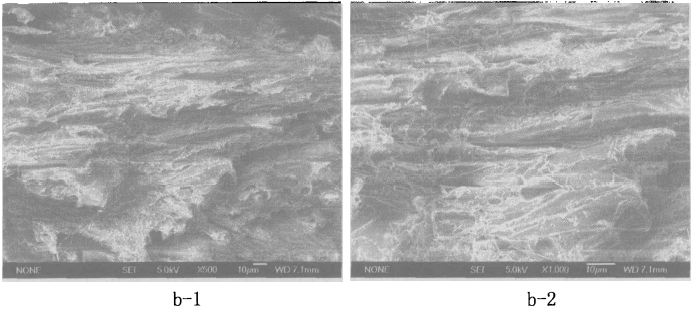

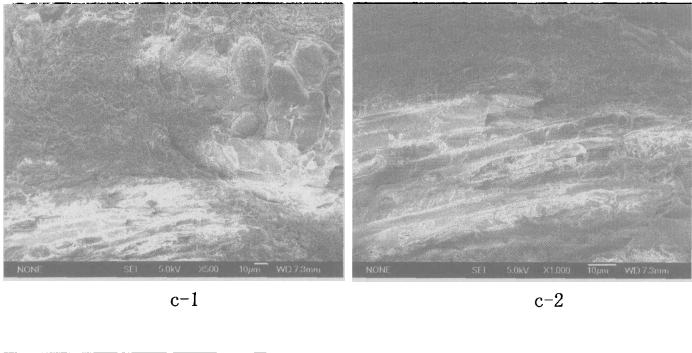

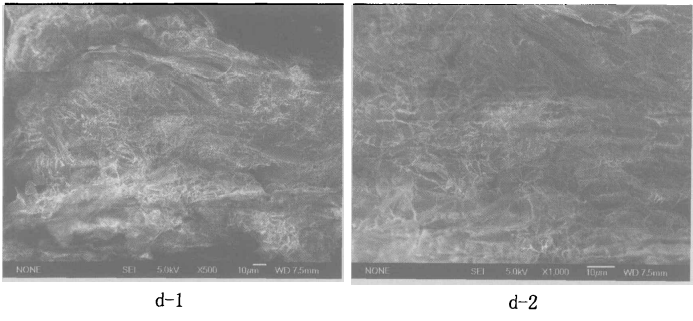

Se intentó responder a esta pregunta analizando fotografías SEM de las fracturas por impacto de los composites. Para el análisis de la fractura por impacto se seleccionaron composites fabricados mezclando harina de madera (malla 60) directamente con HDPE sin ningún modificador y composites fabricados tratando la harina de madera con un agente de acoplamiento de silano 1,5%, así como composites modificados con 6 partes de PE-g-MAH y EVA-g-MAH, respectivamente.

La figura muestra el perfil de fractura por impacto de los compuestos de HDPE/harina de madera a temperatura ambiente

(Nota: a es sin modificar; b es con agente de acoplamiento de silano; c es PE-g-MAH modificado; d es EVA-g-MAH modificado)

Como se muestra en la figura: De las fotos a-1 y a-2 podemos ver claramente que la interfaz entre el HDPE y la harina de madera del composite sin ningún modificador es muy suave y limpia después del pelado. Por lo tanto, cuando el material se somete a fuerzas externas, no se puede formar una transferencia de fuerza efectiva a través de la capa interfacial y el polvo de madera y la resina matriz se pueden pelar fácilmente.

Como puede observarse en las fotos b-1 y b-2, el perfil de fractura por impacto de los composites fabricados con el tratamiento del polvo de madera con agente de acoplamiento silano 1.5% ha cambiado considerablemente, la superficie ya no es tan lisa como antes de la modificación y hay muchos materiales fibrosos adheridos a la superficie. Esto se debe a la deformación de la resina matriz durante el proceso de fractura, lo que indica que el polvo de madera modificado con agente de acoplamiento y el HDPE formaron una capa interfacial eficaz, mejorando la unión interfacial entre el polvo de madera y la matriz de HDPE.

Las fotos c-1 y c-2 muestran los perfiles de fractura por impacto de los compuestos de madera y plástico fabricados con seis partes de PE-g-MAH como compatibilizador. La superficie no es tan lisa e irregular como lo era antes de la adición de PE-g-MAH, lo que indica que el uso de PE-g-MAH también aumenta la compatibilidad interfacial de los composites y mejora la afinidad entre las superficies de HDPE y harina de madera.

Las fotos d-1 y d-2 muestran la morfología de la fractura por impacto de los materiales compuestos fabricados añadiendo seis partes de EVA-g-MAH como compatibilizador. Se puede observar que aparece algo de material fibroso fino en la superficie de fractura después de la fractura, y la cavidad dejada por el desprendimiento del polvo de madera y la resina matriz tiene una deformación obvia. Esto se debe al uso de EVA-g-MAH para mejorar la compatibilidad interfacial del composite. La deformación de la resina matriz causada por el desprendimiento del polvo de madera de la resina matriz bajo la acción de fuerzas externas. Tras el análisis anterior, puede concluirse que el tratamiento con agente de acoplamiento del polvo de madera o el uso del compatibilizador mejora eficazmente la compatibilidad interfacial del polvo de madera y el HDPE, aumentando la adhesión interfacial y, por tanto, el rendimiento del composite.