POE-Kunststoffe sind thermoplastische Elastomere, die in-situ mit Hilfe von Metallocen-Katalysatoren aus Ethylen und Octen polymerisiert werden.

Das Hauptziel von POE

POE hat die doppelte Eigenschaft von Kunststoff und Gummi und wird als thermoplastischer Elastomerwerkstoff verwendet.

Es verfügt auch über hervorragende mechanische Eigenschaften und eine gute Leistung bei niedrigen Temperaturen. Darüber hinaus verfügt POE dank der gesättigten Molekülkettenstruktur über eine gute thermische Sauerstoffalterungsbeständigkeit und UV-Lichtalterungsbeständigkeit, so dass es sich sofort für die Verwendung als Elastomer eignet.

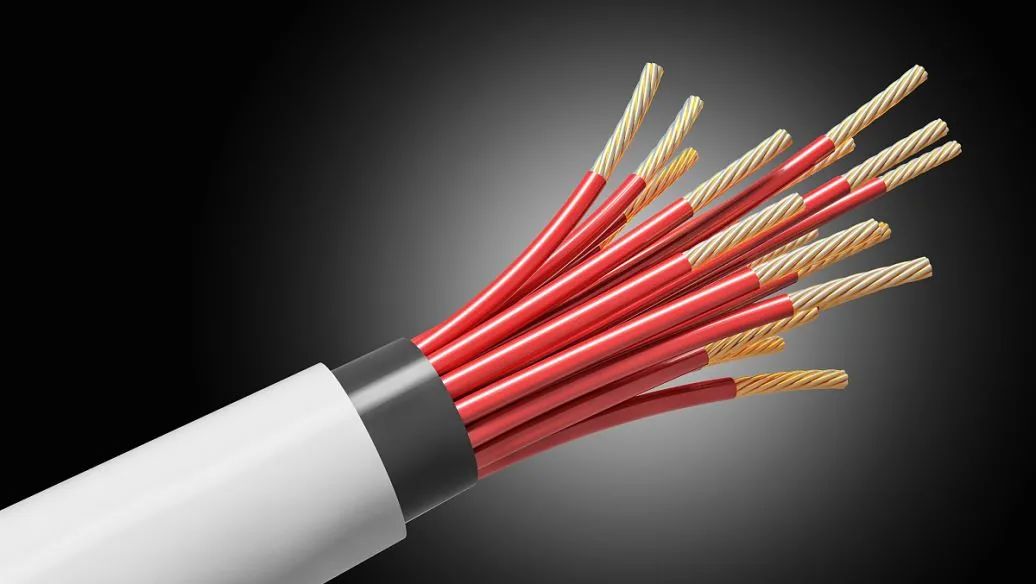

Kabel und Drähte, Schutzschläuche sind die Hauptanwendungen.

als Schaumbildner verwendet

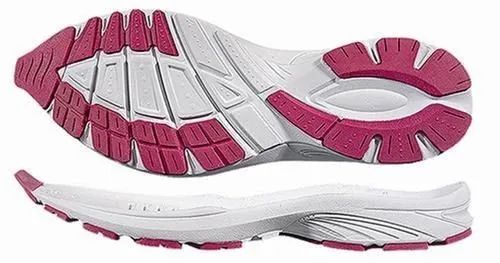

Ein weiterer wichtiger Anwendungsbereich von POE ist die Herstellung geschäumter Materialien. POE-Schaumstoffe zeichnen sich durch hohe Zug- und Reißfestigkeit, hervorragende Elastizität und Verschleißfestigkeit aus.

Zu den Anwendungen gehören die mikroporöse Unterseite und die Schwamm-Zwischensohle moderner Sportschuhe, Autositzkissen, Mauspads und Tascheninnenseiten.

für die Zähigkeit verwendet

POE wird häufig zur Behandlung unpolarer Polyolefine verwendet, da es ein unpolares gesättigtes Polyolefin-Copolymer ist, eine hohe Kompatibilität mit Allzweckpolymeren wie Polyethylen und Polypropylen (PP) aufweist und in Granulatform erhältlich ist. Die meisten von ihnen werden in der PP-Zähigkeitsprüfung eingesetzt.

(1) Einstellung der PE-Verstärkung

Die Forschung zu POE in Polyolefinharz-Mischsystemen konzentriert sich sowohl im Inland als auch international hauptsächlich auf PP/POE-Systeme, obwohl in den letzten Jahren auch die Forschung zu PE/POE-Systemen zugenommen hat. Dank der ausgezeichneten Kompatibilität mit PE kann POE PE-Matrixharzen unterschiedlicher Dichte eine beträchtliche Flexibilität verleihen, insbesondere bei niedrigen Temperaturen, wodurch die Zähigkeit und Schlagfestigkeit von PE verbessert wird. Die Modifizierung von PE durch POE wird inzwischen in einer Vielzahl von Branchen eingesetzt, darunter Kabelummantelungen, Holz-Kunststoff-Verbundwerkstoffe, Blasfolien, Hohlblasformen, Rotationsformen und Spinnerei.

modifizierte Polyethylenfasern mit hoher Dichte (HDPE).

Etwa 60% der Rohmaterialzusammensetzung von Fischereigeräten besteht aus HDPE-Fasern. Sie ist heute die beliebteste Art von synthetischen Fasern, die für Fischereigeräte verwendet wird. Bei der Herstellung von Fischernetzen sind die Bruchfestigkeit und die Knötchenfestigkeit von HDPE-Fasern in der Knüpfzone besonders gefordert. PE-Fasern müssen während des gesamten Produktionsprozesses wiederholt thermisch stark verstreckt werden, um die erforderliche Reißfestigkeit zu erreichen. Die HDPE-Faser wird durch hohe Hitze verstreckt, wodurch sich die Kristallinität und die molekulare Ausrichtung erhöhen, während die Sprödigkeit der Faser abnimmt, was wiederum die Festigkeit des knotigen Teils der PE-Faser verringert.

(2) Modifizierung der PP-Zähigkeit

Bei der PP-Verarbeitung werden POE und EPDM häufig zur Modifizierung der Zähigkeit eingesetzt, um verschiedene Funktionen zu erfüllen, wobei die POE-Modifikation die besten Ergebnisse erzielt. Da POE und PP eine ähnliche Viskosität und folglich eine größere Kompatibilität aufweisen, verteilt sich POE gleichmäßiger in PP und gewährleistet eine höhere Streckgrenze, einen höheren E-Modul und eine reibungslose Verarbeitung bei gleichzeitiger Erhöhung der Fließfähigkeit. Die kontinuierliche "See"-Phase im POE/PP-Mischsystem ist PP, während die verstreute "Insel"-Phase POE ist. Diese konsistente "Meer-Insel"-Anordnung kann die Schlagzähigkeit von PP sowohl bei normalen als auch bei niedrigen Temperaturen deutlich erhöhen.

(3) PA-Modifikation zur Zähigkeitserhöhung

Aufgrund seiner hervorragenden Lösungsmittelbeständigkeit, seines niedrigen Reibungskoeffizienten und seiner hervorragenden Zug- und Steifigkeitseigenschaften wird Polyamid (PA) häufig eingesetzt. Aufgrund seiner Kerbempfindlichkeit hat es jedoch eine sehr geringe Kerbschlagzähigkeit. Daher wird es in der Regel mit einem Elastomer gemischt, um diese Kerbempfindlichkeit zu verringern, die Schlagzähigkeit des Materials im trockenen Zustand zu erhöhen und die Feuchtigkeitsaufnahme zu verringern. Durch Pfropf-Copolymerisation von POE mit Maleinsäureanhydrid (MAH) und Verwendung der resultierenden Verbindung in Polyamid 6 (PA6) kann PA6/POE/POE-g-MAH hergestellt werden. Um PA6 zu modifizieren und haltbarer zu machen, kann auch ein Ethylen-Octen-Copolymer (POE-g-SMA) hergestellt werden, das mit Maleinsäureanhydrid und Styrol (SMA) gepfropft ist.

Thermoplastische Elastomere, die dynamisch vulkanisiert werden

Das Geheimnis der herausragenden Leistung von POE liegt in der dynamischen Vulkanisation, die die Schwächen von POE in Bezug auf die Beständigkeit bei niedrigen Temperaturen und die erhebliche bleibende Verformung ausgleichen kann. Wenn Kautschuk und Harz geschmolzen und kombiniert werden, wird die Kautschukphase unter der starken Scherkraft der dynamischen Vulkanisation vulkanisiert und vernetzt, so dass die entstehenden POE unter dem Mikroskop eine Inselstruktur aufweisen. Die Harzphase ist die kontinuierliche Phase (Meeresphase), während die Gummiphase die diskrete Phase ist. Diese Struktur macht POE sowohl extrem elastisch als auch thermoplastisch als dispergierte Phase (Inselphase).