Verbundwerkstoffe werden durch die Kombination von zwei oder mehreren anderen Materialien hergestellt, so dass sie sich gegenseitig ergänzen und verbessern, aber auch ihre eigenen einzigartigen Eigenschaften im Endprodukt beibehalten.

Aufgrund ihrer hervorragenden Eigenschaften werden Verbundwerkstoffe in einer Vielzahl von Anwendungen eingesetzt. Diese Artikelserie gibt einen umfassenden Überblick über die wichtigsten Anwendungsbereiche für Verbundwerkstoffe, darunter Luft- und Raumfahrt, Automobilindustrie, Bauwesen, Energie, Energiespeicherung, Infrastruktur, Schifffahrt, Rohrleitungen und Tanks, Sport und Freizeit, Verkehr und zehn weitere Bereiche.

Luft- und Raumfahrt

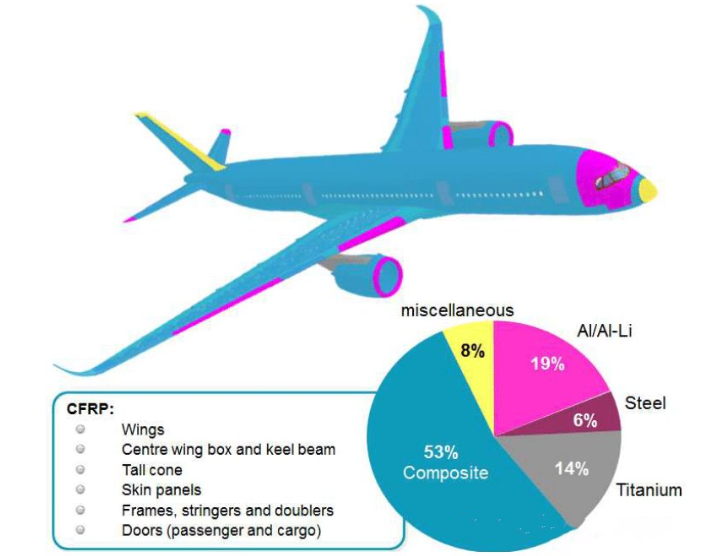

Große Erstausrüster der Luft- und Raumfahrtindustrie wie Airbus (Europa) und Boeing (USA) haben das Potenzial für groß angelegte Anwendungen von Verbundwerkstoffen in der Luftfahrt aufgezeigt, während die NASA Hersteller von Verbundwerkstoffen gesucht hat, um innovative Verbundwerkstofflösungen für Raketen und andere Raumfahrzeuge anzubieten.

Der Anteil der Verbundwerkstoffe ist mit jeder neuen von Boeing entwickelten Flugzeuggeneration gestiegen, wobei die Boeing 787 Dreamliner einen Höchstwert von über 50% erreicht. Die wichtigsten Strukturbauteile der Boeing 787 Dreamliner bestehen aus mehr Kohlefaser-"Sandwich"-Verbundwerkstoffen und fortschrittlichen Kohlefaserlaminaten, wodurch die veralteten Glasfaserverbundwerkstoffe abgelöst werden.

Andererseits werden Aramidfasern in großem Umfang für die Konstruktion von Flügelvorder- und -hinterkanten sowie für sehr steife, sehr leichte Schottwände, Treibstofftanks und Böden verwendet. Darüber hinaus werden in der Luft- und Raumfahrtindustrie in großem Umfang fortschrittliche Verbundwerkstoffe verwendet, die aus einer Kombination von hochfesten, steifen Fasern bestehen, die in gängige Matrixmaterialien eingebettet sind.

Autoindustrie

Als größter Endverbrauchermarkt für Verbundwerkstoffe sind Verbundwerkstoffe in der Automobilindustrie kein Fremdwort. Verbundwerkstoffe sind nicht nur wegweisend für das Fahrzeugdesign, sondern tragen auch dazu bei, dass Fahrzeuge leichter und kraftstoffsparender werden. Fahrzeuge benötigen zuverlässige, synchronisierte Mechanismen mit Komponenten, die Reibung, Korrosion und Temperaturschwankungen standhalten.

Ungenauigkeiten in der Konstruktion oder Produktion beeinträchtigen die Leistung und können die Hersteller das Geschäft kosten. Im Vergleich zu metallischem Stahl können Verbundwerkstoffe die Anforderungen der Automobilindustrie erfüllen und sogar übertreffen. Diese einzigartigen Eigenschaften umfassen

Niedriger Wärmeausdehnungskoeffizient

Ausgezeichnete Dimensionsstabilität für Formbeständigkeit und Zuverlässigkeit

Korrosionsbeständigkeit unter nassen und trockenen Bedingungen

Hohe Schlagfestigkeit für wiederholten Gebrauch

Relativ geringes Gewicht zur Reduzierung der Gesamtmasse des Fahrzeugs

Bessere Schalldämmung und höhere Leistung

Lackierbarkeit, einschließlich der Fähigkeit, die Oberflächenanforderungen der Klasse A zu erfüllen, Lackier- und Einbrennverfahren

Einfache Herstellung und relativ geringe Kosten

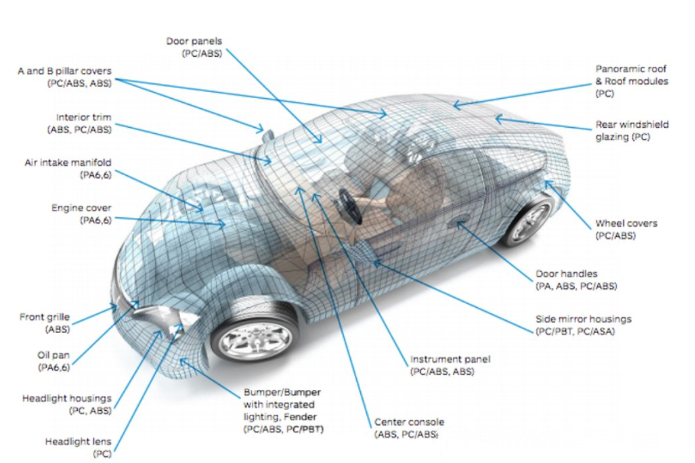

Typische Anwendungen von Verbundwerkstoffen in der Innen- und Außenstruktur von Kraftfahrzeugen

Bis heute werden Verbundwerkstoffe in einer Vielzahl von Strukturbauteilen für Kraftfahrzeuge verwendet, von Scheinwerfergehäusen für Scheinwerfer über elektrische und isolierende Bauteile unter der Motorhaube bis hin zu Karosserieteilen, Innenraumstrukturen und Verkleidungsteilen. Im Folgenden finden Sie Beispiele für gängige Anwendungen von Verbundwerkstoffen in Automobilkomponenten:

Windabweiser und Spoiler

Luftansaugkrümmer

Batteriegehäuse und -abdeckungen

Stoßstangen und Stoßstangenquerträger

Zylinderköpfe (z. B. Ventile, Kipphebel, Nocken) Abdeckungen

Fenster-/Sonnendachrahmen

Öffnungen für den Kühlergrill an der Vorderseite

Frontscheinwerfergehäuse

Hitzeschilder (z. B. Motor, Getriebe)

Säulen und Verkleidungen

Bereich Bauwesen

Das Verständnis und die Verwendung von Verbundwerkstoffen nehmen in der Architekturgemeinde deutlich zu. Verbundwerkstoffe bieten Architekten und Designern bei großen Projekten eine hohe Leistung und einen hohen Wert, und sie werden zunehmend in Geschäfts- und Wohngebäuden eingesetzt.

In einem kürzlich erschienenen Artikel baut die Palari Group nachhaltige 3D-gedruckte Gemeinschaften und Häuser. Mighty Buildings ist ein Gebäudetechnikunternehmen, das 3D-Druck, Robotik und Automatisierung einsetzt, um erschwingliche und nachhaltige Häuser zu bauen. Der Grundbaustein des Hauses ist das Mighty Panel, ein 3D-gedrucktes 100%-Polymerverbundpaneel mit Struktur, Isolierung, MEP-Integration, Luft-/Feuchtigkeits-/Brandschutz und Innen-/Außenverkleidung. mighty Buildings druckt einzelne Paneele in seiner Fabrik und baut sie dann auf der Baustelle zum Haus zusammen.

Die hohen Festigkeitseigenschaften von Kohlenstofffasern spielen im Bausektor eine wichtige Rolle. Carbonfasern sind extrem stark, weich und leicht zu verlegen und können zur Reparatur und Verstärkung von Gebäuden verwendet werden, damit diese wie neu aussehen. Kohlefaserlaminate werden häufig verwendet, um die Tragfähigkeit von Böden und Säulen zu erhöhen. Darüber hinaus sind Kohlenstofffasern erdbebensicher, so dass sie auch zur strukturellen Verstärkung von Neubauten und als Alternative zu Stahlfertigteilen verwendet werden können.

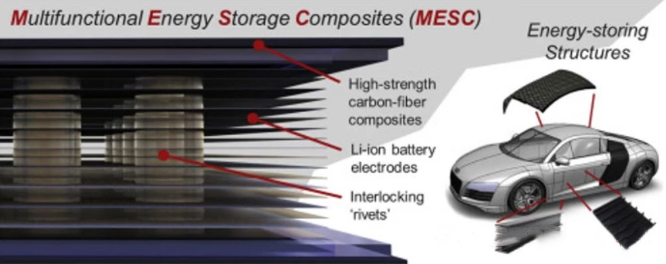

Bereich Energiespeicherung

Multifunktionale Energiespeicher-Verbundwerkstoffe (MESC) werden zur Verbesserung der mechanischen Eigenschaften eingesetzt, indem die Batterieschicht in die Struktur eingebettet wird und Nieten ineinandergreifen, um die Batterieschicht an ihrem Platz zu halten. Experimentelle Tests zeigen, dass MESC ein mit anderen Materialien vergleichbares elektrochemisches Verhalten aufweisen können. Und im Vergleich zu Soft-Pack-Zellen erreicht MESC eine 15-mal höhere mechanische Steifigkeit bei einer Verkapselungseffizienz von 60%.

Weitere repräsentative Anwendungen von Verbundwerkstoffen in der Energiespeicherung sind:

Wasserstofftanks für Luft- und Raumfahrtanwendungen

Wasserstoff-Brennstoffzellensysteme

Batterien aus natürlichem Verbundmaterial

Infrastruktur

Auch wenn es keine strikte Unterscheidung zwischen Infrastruktur und Bauwesen im engeren Sinne gibt, ist der Infrastrukturbau in den letzten Jahren mit dem Aufkommen neuer, kostengünstiger und leistungsstarker Verbundwerkstoffe in eine neue Phase getreten. Faserverstärkte Kunststoffe (FVK) können nicht nur Stahl in vielen tragenden Strukturen ersetzen, sondern auch die Verstärkung von Betonträgern mit innen oder außen verklebten faserverstärkten Kunststoffen (FVK) hat sich als machbar erwiesen.

Verbundwerkstoffe aus Glas-, Aramid- oder Kohlenstofffasern werden zunehmend für vorgespannten, nachgespannten oder bewehrten Beton in Betracht gezogen. Um korrodierten Stahl zu ersetzen, könnten FRP-Systeme schließlich in Betonbrücken oder anderen Betonbodenstrukturen im Freien eingesetzt werden.

Die Korrosionsbeständigkeit ist einer der Hauptfaktoren, die Kohlenstofffasern für Infrastrukturanwendungen so begehrt machen. Carbonfasern korrodieren und rosten nicht, so dass Carbonfaser-Betonschichten erheblich ausgedünnt werden können, weil sie nicht den gleichen Korrosionsschutz wie Stahlkerne benötigen. Dadurch wird die Menge des in einem Gebäude verwendeten Betons erheblich reduziert, was weitere Vorteile wie geringere Kosten, schnellere Bauzeiten und kürzere Trocknungszeiten mit sich bringt. Darüber hinaus können Kohlenstofffasern aufgrund ihrer guten elektrischen Leitfähigkeit zur Abschirmung elektromagnetischer Störungen verwendet werden und Informationen über Gebäudeparameter übertragen, wodurch sie zu einem integralen Bestandteil intelligenter Gebäude werden.