Anwendung von polyolefingepfropftem Maleinsäureanhydrid als Kompatibilisierungsmittel

Polyolefine (PE, PP, EPDM, EPR, EVA usw.) sind aufgrund ihrer Unpolarität und Kristallinität schlecht mit anderen Materialien wie polaren Polymeren, anorganischen Füllstoffen usw. verträglich, so dass es unmöglich ist, brauchbare Mischungen herzustellen. Durch die Zugabe von vorgefertigten oder vor Ort hergestellten Kompatibilisatoren können aus ansonsten inkompatiblen Polymeren Mischungen mit einzigartigen Eigenschaften gebildet werden, die in keiner der beiden Komponenten zu finden sind. Als eine Art Tensid können Kompatibilisatoren die Oberflächenspannung verringern und die Grenzflächenkohäsion zwischen der dispergierten Phase und der kontinuierlichen Phase in der Mischung verbessern.

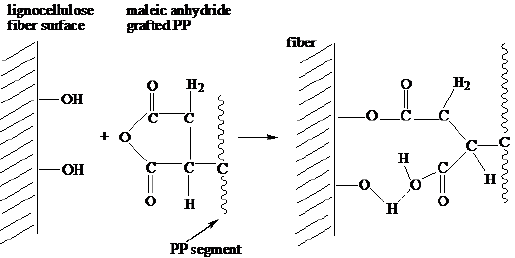

Um den Anwendungsbereich von Polyolefinen zu erweitern und wertvollere neue Materialien zu entwickeln, sind funktionalisierte Polyolefine als Kompatibilisatoren seit jeher ein wichtiger Bereich in der wissenschaftlichen Forschung und der industriellen Produktion. Bis heute sind Maleinsäureanhydrid-gepfropfte Polyolefine (PO-g-MAH) die wichtigsten funktionalisierten Polyolefine, da sie kostengünstig, hochaktiv und gut verarbeitbar sind. Es gibt ein breites Spektrum von Anwendungen in Polymermischungen, Polymeren/anorganischen Füllstoffen, Polymeren/organischen Fasern, Verbundwerkstoffverstärkungen und Klebstoffen.

Es gibt viele Methoden für die Pfropfung von Maleinsäureanhydrid auf Polyolefin, vor allem die Lösungsmethode, die Schmelzmethode, die Strahlungsmethode und die Festphasenmethode. Die wichtigste Methode ist jedoch die Schmelzmethode, die so genannte "reaktive Extrusionsmethode". Der Mechanismus der Schmelzpfropfung ist komplex und wird von schwerwiegenden Nebenreaktionen begleitet, die sich in der Vernetzung der Polyethylen-Pfropfreaktion, dem Abbau von Polypropylen und dem gleichzeitigen Auftreten von zwei Nebenreaktionen in Ethylen-Propylen-Kautschuk äußern. Die Zugabe einiger Elektronendonorverbindungen, die N-, P- und S-Atome enthalten, wie Dimethylformamid (DMF) und Dimethylacetamid (DMAC), kann diese Nebenreaktionen wie Vernetzung und Abbau verhindern.

Schmelzveredelung

Sie kann in einem Einschneckenextruder, einem Doppelschneckenextruder oder einem Brabender-Rheometer durchgeführt werden. Mischen Sie Polyolefin, MAH-Monomer, Initiator und andere Zusatzstoffe gleichmäßig mit Hilfe einer kleinen Menge Dispergiermittel und geben Sie die Mischung dann in den Trichter des Extruders für die Schmelzextrusion. Die Reaktion von polyolefingepfropftem Maleinsäureanhydrid wird von vielen Faktoren beeinflusst, vor allem von der Art und Konzentration des Initiators, der Massenkonzentration des Monomers, der Art und Konzentration des Zusatzstoffs, der Reaktionstemperatur und der Reaktionszeit usw. Wenn die Konzentration des Initiators DCP ansteigt, erhöht sich die Pfropfgeschwindigkeit entsprechend, aber die Menge an DCP ist zu hoch und geht mit einer Vernetzungsreaktion einher; bei festem DCP zeigt die Pfropfgeschwindigkeit einen Aufwärtstrend mit der Zunahme der Menge an MAH, aber wenn die Menge an MAH weiter ansteigt, wird die Wirkung auf die Pfropfgeschwindigkeit geringer; wenn die Reaktionstemperatur niedrig ist, ist die Zersetzungskonzentration von DCP hoch, aber es ist auch förderlich für das Auftreten von Nebenreaktionen, wodurch freie Radikale verbraucht werden, so dass die freien Radikale nicht wesentlich verbessert werden; die Schmelzreaktionszeit (dh Extruder Die Rotationsgeschwindigkeit der Schnecke) hat einen großen Einfluss auf die Pfropfungsrate. Ist die Schneckendrehzahl zu hoch, verbleibt das Material nur kurze Zeit im Zylinder, die Reaktion ist unzureichend, und die Pfropfungsrate sinkt. Bei einer zu langsamen Schneckendrehzahl ist die Scherkraft zu gering, was zu einer ungleichmäßigen Dispersion des Initiators führt, und die Verweilzeit des Materials ist zu lang, was eine starke Vernetzung verursacht und die Pfropfungsrate verringert. Basierend auf den obigen Ergebnissen beträgt die DCP-Dosierung beim LDPE-Pfropfverfahren 0,08~0,1 Teile, die MAH-Dosierung 4~5 Teile, die Reaktionstemperatur 160~170℃ und die Schneckengeschwindigkeit 40~45r/min. Bei der PP-Pfropfung beträgt die DCP-Dosierung 0,2~0,4 Teile, die MAH-Dosierung 5~7 Teile, die Reaktionstemperatur 175~180℃ und die Schneckengeschwindigkeit 30~45r/min.

Beurteilung von hochwertigem Maleinsäureanhydrid-Pfropfreis

Bei der Beurteilung hochwertiger Maleinsäureanhydrid-Pfropfreiser sind mehrere Schlüsselfaktoren zu berücksichtigen: Geruch, Pfropfungsrate, Vergilbungsindex und die Frage, ob ungepfropftes Maleinsäureanhydrid in der späteren Phase der Reaktion abgetrennt wird. Es ist zu beachten, dass die Pfropfgeschwindigkeit bei der Pfropfreaktion im Allgemeinen niedrig ist, da ein Großteil des zugesetzten Maleinsäureanhydrids nicht auf die Hauptkette gepfropft wird. Der größte Teil des ungepfropften Maleinsäureanhydrids liegt im Reaktionssystem in Form von Polymaleinsäureanhydrid vor. Wenn das Produkt nach der Pfropfreaktion nicht abgetrennt wird, ist das Endprodukt daher ein Gemisch aus Pfropfreis und Polymaleinsäureanhydrid. . Das bedeutet, dass das Pfropfverhältnis von Maleinsäureanhydrid, das vor und nach der Trennung getestet wurde, eine große Abweichung aufweist.

Anwendung:

Die erfolgreichste Anwendung von mit Maleinsäureanhydrid gepfropften Polyolefinen ist die Verwendung von Polyamid (PA)-Gemischen. Als technischer Kunststoff mit hervorragender Leistung ist PA weit verbreitet. Es hat jedoch auch Nachteile, wie z. B. eine geringe Kälteschlagzähigkeit und Trockenschlagzähigkeit, eine hohe Wasseraufnahme und eine geringe Kerbschlagzähigkeit. Aufgrund der starken Polarität von PA ist es mit unpolaren Polyolefinharzen unverträglich, was die Forschung und Entwicklung von mit Polyolefinen modifiziertem PA sehr langsam macht. Bis die Erforschung der reaktiven Kompatibilisierungstechnologie erfolgreich war, erschienen die Mischungen aus polyolefinmodifiziertem PA in großen Mengen, und das verwendete reaktive Kompatibilisierungsmittel war hauptsächlich MAH-gepfropftes Polyolefin.

Wenn Polyolefin-gepfropftes Maleinsäureanhydrid mit PA schmelzvermischt wird, reagiert die aktive Anhydridgruppe, die auf die PO-Hauptkette gepfropft ist, mit der Aminogruppe am Ende des PA-Moleküls und bildet zunächst eine Amidbindung und nach dem Ringschluss eine Imidbindung, um PO-g-PA-Pfropfcopolymer zu bilden. Auf diese Weise stärkt das Pfropfcopolymer, das sich an der Phasengrenzfläche befindet, die Kohäsionskraft zwischen den Phasengrenzflächen durch kovalente Bindungen, erweitert den Verteilungsbereich der dispergierten Phase in der kontinuierlichen Phase und verbessert die Leistung des Copolymers erheblich.

Die Schlagzähigkeit von PE- und PP-gepfropften PA-Mischungen nahm mit der Erhöhung desPE-g-MAHInhalt. Wenn der Massenanteil von PE-g-MAH 30% erreicht, erreicht die Schlagzähigkeit ihr Maximum, und die Temperatur des Übergangs von spröde zu duktil sinkt um mehr als 50°C. Im ternären System PA6/PE-g-MAH/PE kann bei festem PA-Gehalt eine Erhöhung des PE-g-MAH-Gehalts und eine Erhöhung des Molekulargewichts von PA6 die Schlagzähigkeit der Mischung erheblich verbessern.

【Polyolefin-Elastomerpfropf MAH gehärtetes Nylon】

MAH-gehärtetes Nylon, das mit Polyolefin-Elastomeren gepfropft ist, hat einen großen kommerziellen Erfolg erzielt. Das MAH auf dem gepfropften Polyolefinelastomer reagiert mit PA, um in situ ein Pfropfcopolymer zu bilden, was die Kompatibilität zwischen dem Elastomer und PA erheblich verbessert und einen zufriedenstellenden Zähigkeitseffekt erzielt. Bei den Experimenten wurden vier Arten von Polyolefinelastomer-gepfropften MAH-Systemen untersucht: EPDM, EPR, SEBS und Polyethylen mit extrem niedriger Dichte (ULDPE). Die Auswirkungen dieser vier mit MA gepfropften Elastomere auf die Zähigkeit von PA6 sind wie folgt: EPDM-g-MAH>EPR-g-MAH>SEBS-g-MAH>ULDPE-g-MAH. Das System ULDPE-g-MAH hat die engste Partikelgrößenverteilung und die kleinste durchschnittliche Partikelgröße, aber seine Zähigkeitswirkung ist die schlechteste. Darüber hinaus kann POE-gepfropftes Maleinsäureanhydrid auch PA modifizieren.

[Anwendung von polyolefingepfropftem MAH in modifizierten Polyestermischungen (PBT, PET)]

Seit seiner Markteinführung im Jahr 1970 hat sich Butylenterephthalat (PBT) aufgrund seiner ausgezeichneten Eigenschaften, seiner hohen Kristallisationsrate und seines moderaten Preises zum am schnellsten wachsenden Spritzgießharztyp entwickelt. Aufgrund seiner chemischen Beständigkeit, thermischen Stabilität, Wasserbeständigkeit, guten Fließfähigkeit in der Schmelze und seiner elektrischen Eigenschaften wird es häufig in der Elektro-, Automobil- und Bauindustrie sowie in anderen Branchen eingesetzt. Die geringe Schlagzähigkeit schränkt jedoch die weitere Anwendung von PBT ein. Es wurde viel geforscht, um die Schlagzähigkeit von PBT zu verbessern, in der Regel durch Modifikation von Gummi oder schlagzähem Kunststoff.

Wenn PBT und lineares Polyethylen niedriger Dichte (LLDPE) kombiniert werden, um PBT zu verstärken. Aufgrund ihrer Unverträglichkeit wurde auf Ethylen-Vinylacetat-Copolymer (EVA) gepfropftes MAH als Verträglichkeitsvermittler hinzugefügt. Durch die Reaktion des auf EVA gepfropften MAH mit der endständigen Hydroxylgruppe von PBT entsteht an der Zweiphasengrenzfläche ein Pfropfcopolymer, das die Grenzflächenhaftung der beiden Phasen erhöht. Nach der Zugabe von EVA-g-MAH wurde die Schlagzähigkeit von PBT/LLDPE (70/30) Mischungen stark verbessert, während die Biege- und Zugfestigkeit nicht stark abnahm, aber bei einem Massenanteil von 1~ 3% EVA-g-MAH erreichten die Zug- und Biegefestigkeit das Maximum. Im Vergleich zu PBT/LLDPE mit ungepfropftem EVA sind die mechanischen Eigenschaften des EVA-g-MAH-Systems deutlicher. Mit zunehmender Menge an EVA-g-MAH erhöhte sich auch die Viskosität des Systems, was ebenfalls bestätigte, dass die Pfropfreaktion an der Phasengrenzfläche stattfand, um die Adhäsion der beiden Phasen zu erhöhen. Das zähere PBT-Copolymer kann auch durch Schmelzmischung von EPR-g-MAH und PBT erhalten werden. Das auf EPR aufgepfropfte MAH reagierte mit den endständigen Hydroxylgruppen von PBT, um in situ (EPR-g-MAH)-g-PBT-Pfropfen zu erzeugen. Die Pfropfung wirkt wie ein Tensid, das die Grenzflächenspannung verringert, die Größe der Gummiteilchen reduziert, die Zweiphasenhaftung erhöht und die Zähigkeit verbessert.

Polyethylenterephthalat (PET) wird in großem Umfang in der Verpackungsindustrie (vor allem in Flaschen), der Elektronikindustrie und anderen Branchen eingesetzt. Mischungen aus PET und anderen Polymeren, insbesondere Polyolefinen, haben interessante mechanische und Barriereeigenschaften sowie eine gute Verarbeitbarkeit. In der heutigen Zeit, in der das Bewusstsein für den Umweltschutz immer mehr zunimmt, ist die Leistung dieses Blends, das ohne Sortierung wiederverwendet werden kann, sogar noch wertvoller. Da PET und Polyolefin gepfropft werden, erzielte MAH auch gute Ergebnisse bei der Kompatibilisierung von PET/Polyolefin-Systemen.

[Anwendung von polyolefingepfropftem MAH in modifizierten TPU-Blends]

Aufgrund der unterschiedlichen Polarität und der hohen Spannung an der Grenzfläche sind thermoplastisches Polyurethan (TPU) und PE nicht kompatibel, und die mechanischen Eigenschaften der Mischungen sind sogar schlechter als die der Einzelkomponenten. Die Verwendung von PE-g-MAH als Kompatibilitätsmittel erhöht die Polarität von PE. Gleichzeitig wird während des Schmelzmischprozesses die Urethanbindung des TPU durch Wärme dissoziiert, reagiert mit MAH und bildet Isocyanat, und dann reagiert das Isocyanat miteinander und bildet ein Pfropfcopolymer in situ an der Grenzfläche, was die Kompatibilität zwischen PE und TPU erhöht und die mechanischen Eigenschaften der Mischung verbessert.