Ein Überblick über die Modifikation der Zähigkeit

Die Zähigkeit eines Materials bezieht sich auf seine Fähigkeit, während der plastischen Verformung und des Bruchs Energie zu absorbieren. Die Menge an Dehnungsenergie, die ein Material aushalten kann, bevor es bricht, kann zur Bestimmung seiner Zähigkeit herangezogen werden. Die Kerbschlagzähigkeit, eine Kennzahl zur Bewertung der Zähigkeit und Bruchfestigkeit von Werkstoffen bei Hochgeschwindigkeitsstößen, wird häufig zur Bestimmung der Zähigkeit von Werkstoffen verwendet.

Mechanismus zum Aufhärten von Elastomeren

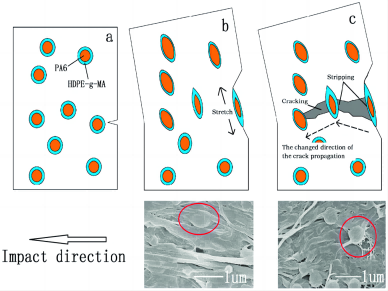

In der Vergangenheit wurden Kautschukpartikel zur Verstärkung von Elastomeren verwendet, aber neuere Entwicklungen haben die Zugabe einer Vielzahl neuer Elastomere ermöglicht. Elastomerpartikel haben in erster Linie die Aufgabe, zahlreiche Risse und Scherbänder in der Kunststoffmatrix zu erzeugen und die Ausbreitung der Risse zu regulieren. Die Kunststoffmatrix erzeugt zahlreiche Risse und Scherbänder, die die Aufprallenergie direkt absorbieren und auch die Risse abschließen und verhindern können, dass sie zu Rissen werden, vorausgesetzt, die Grenzfläche zwischen den elastischen Partikeln und dem Kunststoff hat eine gute Bindungswirkung.

Gummiteilchen (elastische Teilchen) verursachen vor allem Scherbänder in Substraten mit einer gewissen Zähigkeit, während elastische Teilchen vor allem Risse in Kunststoffsubstraten mit spröden Substraten verursachen. In diesem Zusammenhang wurden drei Ideen entwickelt: die Scherfließtheorie, die Hypothese der Mehrfachrisse und die Mikrorisstheorie. Die Orientierung des Polymers liegt aufgrund der Scherverformung während des eigentlichen Streckvorgangs von elastomergehärteten Kunststoffproben nahe der Streckrichtung, was die Entstehung von Rissen begünstigt. Diese Wechselwirkungen begünstigen eine effektivere Zähigkeit des Materials.

Häufig verwendete vorgespannte Elastomerwerkstoffe

Hochschlagfeste Harze wie CPE, MBS, ACR, SBS, ABS, EVA, modifiziertes Petroleumharz (MPR) usw.; hochschlagfester Kautschuk wie Ethylen-Propylen-Kautschuk (EPR), Ethylen-Propylen-Dien-Kautschuk (EPDM), Butadien-Nitril-Kautschuk (NBR), Styrol-Butadien-Kautschuk, Naturkautschuk, Butadien-Kautschuk, Neopren-Kautschuk, Polyisobutylen und Butadien-Kautschuk usw.

Überlegene Modifikation:

Ein "Verbundwerkstoff" entsteht durch das Mischen einer zweiten Komponente mit der Polymermatrix, und "Verstärkung" bezieht sich auf den Prozess des Compoundierens, der die mechanische Festigkeit des Materials erheblich steigert. Verstärkungsstoffe oder aktive Füllstoffe sind Substanzen, die die mechanische Festigkeit der Polymermatrix verbessern können. Neben der Verstärkung durch Flüssigkristalle und Nanomaterialien besteht die häufigste Methode der Kunststoffverstärkung in der Zugabe von Verstärkungsfasern und Füllstoffen.

1. Modifizierung der Füllstoffbewehrung

Die Molekülketten des Polymers werden stark von der aktiven Oberfläche der pulverförmigen Füllstoffteilchen angezogen und bilden physikalische Vernetzungen zwischen den Ketten. Die Partikel mit adsorbierten Molekülketten können die Last gleichmäßig verteilen, die Wahrscheinlichkeit eines Materialversagens verringern und so als Verstärkung dienen. Je stärker die Bindungskraft und je ausgeprägter der Verstärkungseffekt, desto besser ist die Affinität der Partikel und Molekülketten beim Kontakt. Häufig werden pulverförmige Füllstoffe wie Holzmehl, Ruß, leichte Kieselsäure, Magnesiumcarbonat, Zinkoxid und andere verwendet, deren Leistungsfähigkeit durch die Beimischung von Kautschuk oder Kunststoff erheblich gesteigert werden kann.

2. Faserverstärkung

Sowohl Gummi als auch Kunststoffe verwenden Faserverstärkung, allerdings auf sehr unterschiedliche Weise. Faserfüllstoffe dienen in erster Linie als Gerüst, um das Gewicht von Gummiwaren zu stützen. Typischerweise wird ein Fasergittergewebe verwendet. Der Zweck der fasergefüllten Kunststoffverstärkung besteht darin, sich auf den Verbundeffekt zu verlassen, bei dem die hohe Festigkeit der Faser zur Aufnahme von Belastungen und das Fließen des Matrixharzes und die Bindung mit der Faser zur Übertragung von Belastungen genutzt werden. Verschiedene Naturfasern wie Baumwolle, Hanf, Seide und Wolle sowie deren Textilien, aber auch Glasfasern und spezielle Faserfüllstoffe wie Kohlenstoff, Graphit, Bor, ultrafeine Metall- und Einkristallfasern (Whisker) sind Beispiele für Materialien, die zum Füllen von Fasern verwendet werden.

3. Flüssigkristallvergrößerung

Der Hauptgrund für die Verbesserung der Flüssigkristalle liegt darin, dass thermotrope Flüssigkristalle mit Hauptkette, die häufig bei der Herstellung von Hochleistungsverbundwerkstoffen verwendet werden, in den Mischungen Mikrofasern bilden können, die als Verstärkungsstoffe dienen.

Zahlreiche Techniken, wie z. B. die Zugabe von Füllstoffen, die Modifizierung von Flüssigkristallen usw., bewirken eine Verstärkung und gleichzeitig eine Zähigkeit durch die Einführung der oben genannten Verstärkungs- und Zähigkeitsverfahren. Das Ziel der Polymermodifikation ist die Herstellung von Materialien mit besseren Gesamteigenschaften, aber wenn es um die Anwendung geht, sollte die richtige Technik auf der Grundlage der Leistungsanforderungen gewählt werden.